Nel suo nucleo, la coestrusione multistrato è un processo di produzione in cui due o più polimeri diversi vengono fusi, estrusi e uniti in un'unica struttura stratificata. Ciò viene realizzato prima che il materiale venga modellato dalla filiera finale, consentendo la creazione di materiali compositi con proprietà ingegnerizzate con precisione che nessun singolo polimero potrebbe raggiungere da solo.

L'obiettivo fondamentale dell'estrusione multistrato non è solo quello di stratificare le plastiche, ma di creare un nuovo materiale ad alte prestazioni combinando i distinti vantaggi di ciascun polimero – come resistenza, barriera all'ossigeno e sigillabilità – in un unico film o foglio integrato.

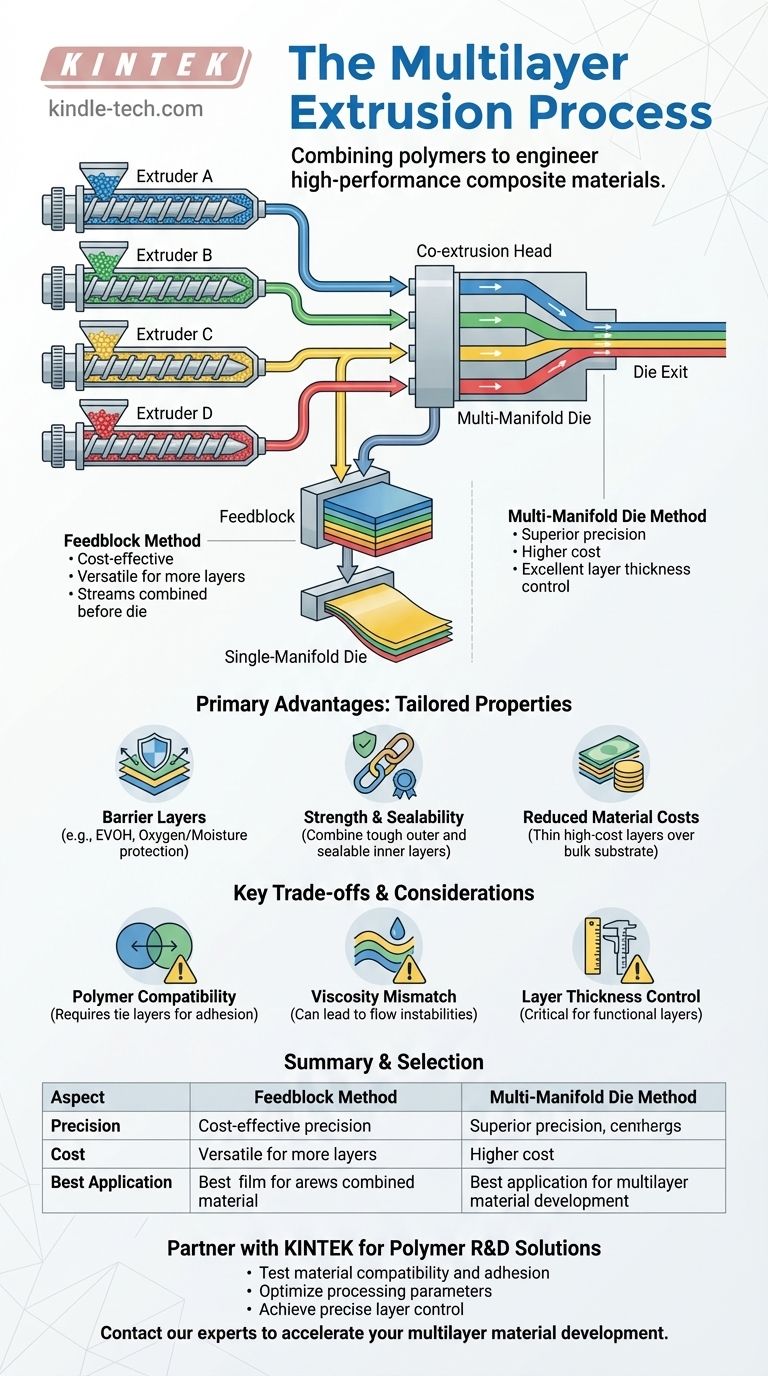

Come funziona l'estrusione multistrato: il processo centrale

L'eleganza dell'estrusione multistrato risiede nella sua capacità di combinare flussi di materiale separati in un'unica uscita coesa. Questo viene gestito attraverso una sequenza di passaggi altamente controllati.

Estrusori individuali: il punto di partenza

Ogni polimero utilizzato nella struttura finale inizia nel proprio estrusore dedicato. Un estrusore è essenzialmente un cilindro riscaldato contenente una vite rotante che fonde, miscela e pressurizza la resina polimerica grezza (in forma di pellet).

L'uscita di ogni estrusore è un flusso uniforme di polimero fuso, con la sua portata e temperatura controllate con precisione per lo specifico strato che formerà.

La testa di coestrusione: dove gli strati si incontrano

Dopo aver lasciato i loro estrusori individuali, i flussi di polimero fuso vengono diretti in una testa di coestrusione specializzata. Questo è il punto critico in cui gli strati vengono uniti.

Esistono due design principali per questa testa, ognuno con la propria metodologia per combinare i materiali.

Due metodi chiave per combinare i polimeri

La scelta del metodo per combinare i flussi polimerici ha un impatto significativo su costi, complessità e sul livello di precisione che si può ottenere nel prodotto finale.

Il metodo del feedblock

In questo approccio comune, i flussi separati di polimero fuso vengono prima combinati in un componente chiamato feedblock, che è posizionato appena prima della filiera principale.

Il feedblock organizza i flussi in una pila di strati paralleli. Questa pila stratificata fluisce quindi in una filiera standard a singolo collettore, che distribuisce il materiale alla larghezza desiderata mantenendo gli strati distinti. Questo metodo è versatile ed economico per aggiungere più strati.

Il metodo della filiera a collettori multipli

Questo metodo è più complesso e costoso ma offre una precisione superiore. Qui, la filiera stessa contiene canali individuali (collettori) per ciascun polimero.

I polimeri vengono distribuiti alla loro piena larghezza all'interno dei loro collettori separati all'interno della filiera. Vengono uniti solo poco prima dell'uscita finale della filiera. Questo fornisce un controllo estremamente preciso sullo spessore di ogni singolo strato.

Il vantaggio principale: ingegnerizzare proprietà uniche

L'estrusione multistrato viene utilizzata perché consente la creazione di materiali con una combinazione su misura di caratteristiche prestazionali.

Creazione di strati barriera ad alte prestazioni

Molte applicazioni, specialmente nell'imballaggio alimentare e medico, richiedono una barriera all'ossigeno, all'umidità o ai prodotti chimici. Un polimero barriera sottile e costoso (come l'EVOH) può essere inserito tra polimeri strutturali più spessi e meno costosi (come il polietilene).

Combinazione di resistenza e sigillabilità

Un prodotto può richiedere uno strato esterno resistente e antiperforazione e uno strato interno morbido e termosaldabile. L'estrusione multistrato consente a queste due proprietà incompatibili di coesistere in un unico film.

Riduzione dei costi dei materiali

Un polimero costoso con una specifica proprietà desiderabile (ad esempio, resistenza ai raggi UV) può essere utilizzato come strato esterno molto sottile (un "cap layer") su un substrato più economico e voluminoso, riducendo il costo totale del prodotto finale.

Comprendere i compromessi

Sebbene potente, il processo richiede un'attenta gestione della scienza dei materiali e della fluidodinamica per avere successo.

Compatibilità dei polimeri

Affinché gli strati aderiscano correttamente, i polimeri devono avere una sufficiente attrazione intermolecolare. Se non sono compatibili, un sottile "strato di legame" di un polimero adesivo deve essere estruso tra di essi.

Disallineamento della viscosità

Le portate dei diversi polimeri fusi devono essere strettamente abbinate. Un significativo disallineamento della viscosità può portare a instabilità alle interfacce degli strati, con conseguenti difetti e spessore dello strato non uniforme.

Controllo dello spessore dello strato

Ottenere e mantenere uno spessore preciso per ogni strato, specialmente per strati funzionali molto sottili, è una sfida significativa per il controllo del processo. Il metodo della filiera a collettori multipli offre un migliore controllo ma a un costo di capitale più elevato.

Fare la scelta giusta per la tua applicazione

La scelta del metodo di estrusione corretto dipende interamente dai requisiti di prestazione specifici del tuo progetto e dal budget.

- Se il tuo obiettivo principale è la versatilità e l'efficienza dei costi per 3-7 strati: Il metodo del feedblock è spesso la scelta più pratica ed economica.

- Se il tuo obiettivo principale è la precisione assoluta per strati sottili e critici: Il metodo della filiera a collettori multipli fornisce un controllo superiore, giustificando il suo costo più elevato.

- Se il tuo obiettivo principale è la creazione di una struttura con molti strati (9+): Il metodo del feedblock è più scalabile ed è lo standard per la produzione di film barriera complessi.

In definitiva, la coestrusione multistrato ti consente di ingegnerizzare un materiale perfettamente adatto alla sua applicazione finale.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Processo centrale | Fondere e unire più polimeri in un'unica struttura stratificata prima della formatura. |

| Metodi chiave | Feedblock (economico, versatile) vs. Filiera a collettori multipli (alta precisione, costo più elevato). |

| Vantaggio principale | Combina proprietà polimeriche distinte (es. resistenza, barriera, sigillabilità) in un unico materiale. |

| Considerazione chiave | La compatibilità dei polimeri e l'abbinamento della viscosità sono fondamentali per la stabilità e l'adesione dello strato. |

Pronto a ingegnerizzare il film multistrato perfetto per la tua applicazione?

Il processo di estrusione multistrato è potente, ma il suo successo dipende da un controllo preciso e dall'attrezzatura giusta. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per la ricerca e lo sviluppo di polimeri, aiutandoti a perfezionare i tuoi parametri di coestrusione prima di scalare la produzione.

Possiamo aiutarti a:

- Testare la compatibilità dei materiali e l'adesione degli strati.

- Ottimizzare i parametri di processo per la tua specifica miscela polimerica.

- Ottenere il controllo preciso degli strati che il tuo prodotto richiede.

Contatta i nostri esperti oggi stesso per discutere il tuo progetto e scoprire come le nostre soluzioni possono accelerare lo sviluppo dei tuoi materiali multistrato ad alte prestazioni.

Mettiti in contatto con KINTEK ora!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo da Laboratorio Multizona

- Potente Macchina Trituratrice di Plastica

Domande frequenti

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura