Nella sua essenza, lo sputtering ionico è un processo di deposizione fisica in cui ioni ad alta energia bombardano un materiale bersaglio, strappando fisicamente atomi dalla sua superficie. Questi atomi espulsi viaggiano quindi attraverso un vuoto e si depositano su un substrato, formando un film eccezionalmente sottile e uniforme. Pensala come un'operazione di sabbiatura su scala atomica.

Il principio centrale dello sputtering è il trasferimento di quantità di moto. Accelerando ioni di un gas inerte contro un materiale sorgente (il bersaglio), una cascata di collisioni atomiche espelle atomi singoli, che poi rivestono un oggetto vicino (il substrato) con un film sottile di alta qualità.

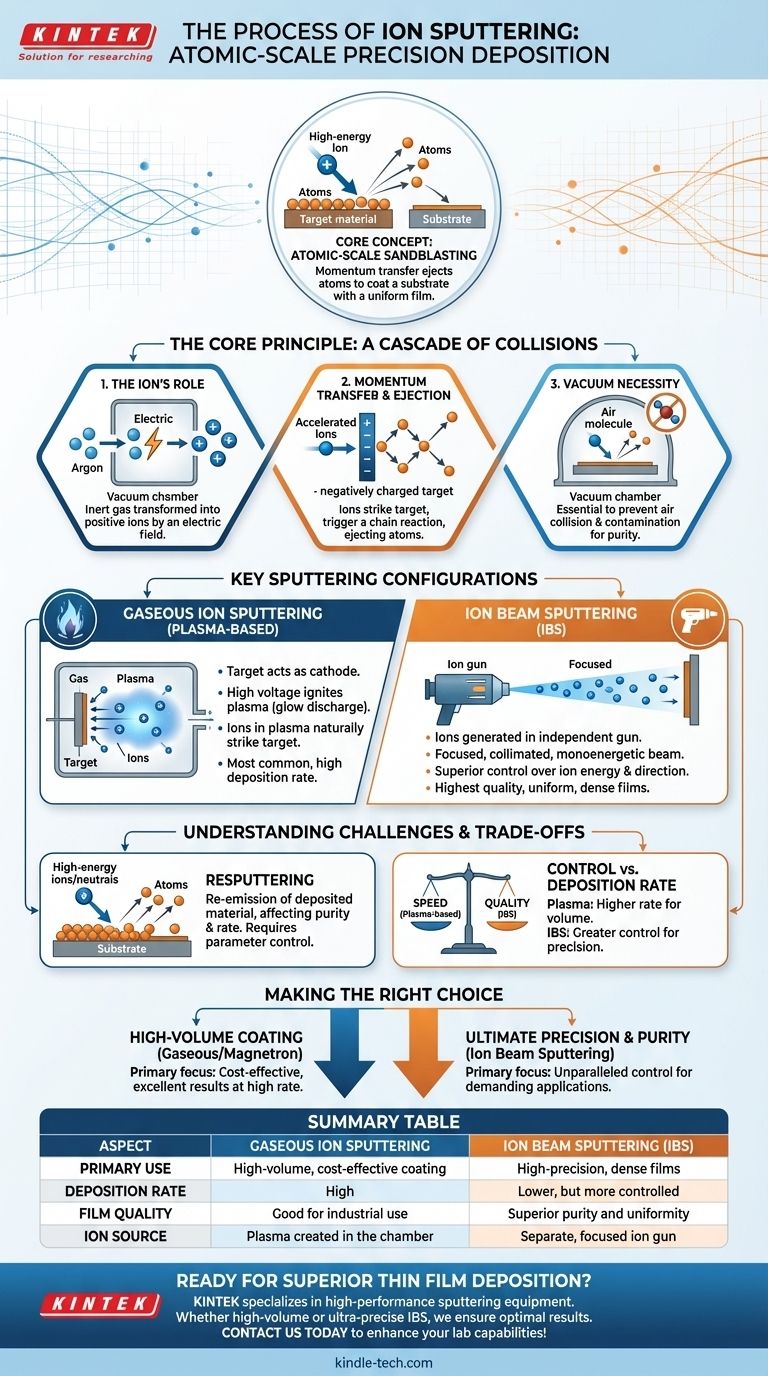

Il Principio Fondamentale: Una Cascata di Collisioni

Per comprendere lo sputtering, devi prima afferrare la fisica di ciò che accade quando una particella ad alta energia colpisce una superficie solida. L'intero processo è orchestrato all'interno di un ambiente a vuoto controllato.

Il Ruolo dello Ione

Il processo inizia introducendo un gas inerte, tipicamente Argon, in una camera a vuoto. Viene applicato un campo elettrico che strappa gli elettroni dagli atomi di gas trasformandoli in ioni con carica positiva.

Questi ioni diventano i proiettili nel processo di sputtering.

Trasferimento di Quantità di Moto ed Espulsione

Gli ioni caricati positivamente vengono accelerati da un campo elettrico verso il materiale sorgente, noto come bersaglio, che mantiene una carica negativa.

Quando uno ione colpisce il bersaglio con energia sufficiente, innesca una cascata di collisioni. Lo ione trasferisce la sua quantità di moto agli atomi che colpisce, i quali a loro volta colpiscono altri atomi, creando una reazione a catena appena sotto la superficie del bersaglio.

Se un atomo vicino alla superficie riceve energia sufficiente per superare le forze di legame atomico, viene fisicamente espulso o "sputterato" dal bersaglio.

La Necessità del Vuoto

L'intero processo deve avvenire sottovuoto per due ragioni fondamentali. In primo luogo, impedisce agli atomi sputterati di collidere con le molecole d'aria durante il loro percorso verso il substrato. In secondo luogo, previene la contaminazione e reazioni chimiche indesiderate, garantendo la purezza del film depositato.

Principali Configurazioni di Sputtering

Sebbene il principio della collisione sia lo stesso, il metodo per creare e dirigere gli ioni rientra spesso in una delle due configurazioni principali.

Sputtering Ionico Gassoso (Basato su Plasma)

Questa è la configurazione più comune. Il bersaglio stesso viene utilizzato come catodo (elettrodo negativo) all'interno del gas inerte a bassa pressione.

Viene applicata un'alta tensione, che accende il gas in una scarica a bagliore o plasma. Questo plasma è una zuppa incandescente di ioni positivi ed elettroni liberi.

Gli ioni positivi nel plasma sono naturalmente attratti dal bersaglio carico negativamente. Accelerano, lo colpiscono ad alta velocità e avviano il processo di sputtering.

Sputtering a Fascio Ionico (IBS)

In questo metodo più preciso, gli ioni vengono generati in una sorgente ionica separata o in una "pistola" completamente indipendente dal materiale bersaglio.

Questa pistola crea un fascio di ioni altamente focalizzato, collimato e monoenergetico, il che significa che hanno tutti quasi la stessa energia e direzione. Questo fascio viene quindi puntato sul bersaglio.

Poiché l'energia e la direzione degli ioni sono controllate in modo molto preciso, l'IBS produce i film di più alta qualità, più densi e più uniformi disponibili.

Comprendere i Compromessi e le Sfide

Lo sputtering è una tecnica potente, ma non è priva di complessità. Comprendere i suoi limiti è fondamentale per ottenere un risultato di successo.

Il Problema del Resputtering

Il resputtering è la riemissione del materiale già depositato dalla superficie del substrato. Può verificarsi quando ioni ad alta energia o atomi neutri provenienti dal plasma bombardano il film appena formato, staccando alcuni dei suoi atomi.

Questo fenomeno può influire negativamente sulla purezza e sulla velocità di deposizione del film, richiedendo un attento controllo dei parametri di processo come pressione e tensione.

Controllo vs. Velocità di Deposizione

Spesso c'è un compromesso tra la velocità del processo e la qualità del film.

I sistemi basati su plasma offrono tipicamente velocità di deposizione più elevate adatte alla produzione industriale. Tuttavia, lo sputtering a fascio ionico fornisce un controllo molto maggiore sulle proprietà del film, il che è fondamentale per applicazioni sensibili come l'ottica ad alte prestazioni o i semiconduttori avanzati.

Scegliere l'Opzione Giusta per il Tuo Obiettivo

La selezione della tecnica di sputtering appropriata dipende interamente dai requisiti del prodotto finale.

- Se la tua priorità principale è il rivestimento ad alto volume ed economicamente vantaggioso: Lo sputtering gassoso o magnetronico è lo standard del settore, offrendo ottimi risultati ad alta velocità di deposizione.

- Se la tua priorità principale è la massima precisione, densità e purezza del film: Lo sputtering a fascio ionico fornisce un controllo senza pari ed è la scelta superiore per applicazioni esigenti.

In definitiva, lo sputtering ionico è un metodo versatile e altamente controllato per ingegnerizzare materiali a livello atomico.

Tabella Riassuntiva:

| Aspetto | Sputtering Ionico Gassoso | Sputtering a Fascio Ionico (IBS) |

|---|---|---|

| Uso Principale | Rivestimento ad alto volume ed economico | Film ad alta precisione e densi |

| Velocità di Deposizione | Alta | Inferiore, ma più controllata |

| Qualità del Film | Buona per uso industriale | Purezza e uniformità superiori |

| Sorgente Ionica | Plasma creato nella camera | Pistola ionica separata e focalizzata |

Pronto a ottenere una deposizione di film sottili superiore nel tuo laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo per lo sputtering ad alte prestazioni, offrendo soluzioni su misura per le tue specifiche esigenze di ricerca o produzione. Sia che tu richieda un rivestimento ad alto volume o uno sputtering a fascio ionico ultra-preciso, la nostra esperienza garantisce risultati ottimali. Contattaci oggi per discutere come possiamo migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barchetta di evaporazione per materia organica

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura