In parole semplici, il trasferimento del grafene è il processo critico di spostamento di uno strato di grafene spesso un solo atomo dal substrato su cui è stato coltivato a un substrato finale diverso dove può essere utilizzato. Questa procedura a più fasi prevede tipicamente il rivestimento del grafene con un polimero di supporto, la dissoluzione del substrato di crescita originale e il posizionamento attento del film di polimero/grafene rimanente su una superficie target prima di rimuovere lo strato di supporto.

La sfida principale nell'utilizzo del grafene non è solo la sua produzione, ma il delicato processo di trasferimento che colma il divario tra la crescita su larga scala e l'applicazione pratica. La qualità di questo trasferimento determina direttamente le prestazioni finali del film di grafene.

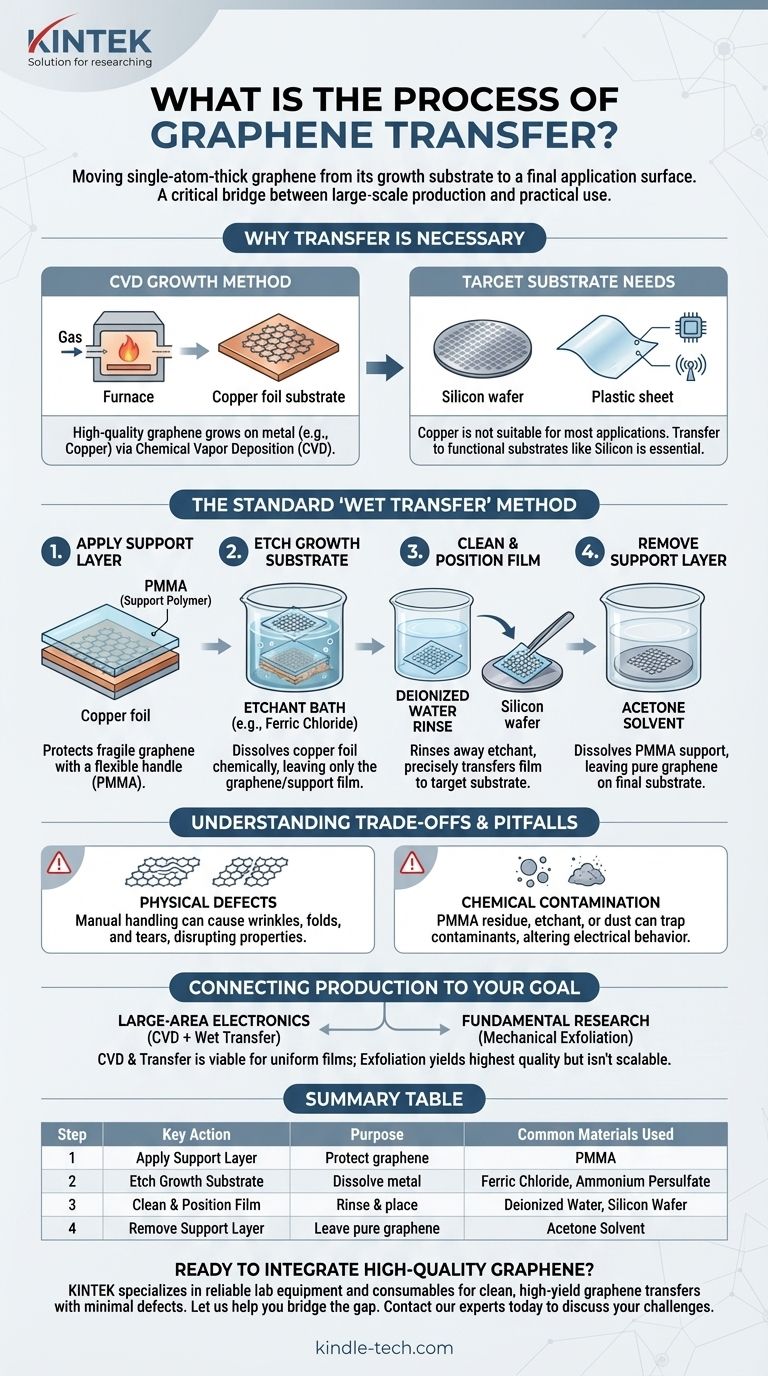

Perché è necessario un processo di trasferimento?

Per comprendere la necessità del trasferimento, dobbiamo prima esaminare come viene prodotto il grafene di alta qualità. Il metodo più comune per produrre grandi fogli uniformi di grafene è la Deposizione Chimica da Vapore (CVD).

Il Metodo di Crescita CVD

Il CVD prevede il riscaldamento di un substrato, tipicamente un foglio metallico come rame o nichel, in un forno. Viene quindi introdotto un gas contenente carbonio (come il metano), che si scompone ad alte temperature. Gli atomi di carbonio si riorganizzano quindi sulla superficie del foglio metallico, formando uno strato continuo e singolo di grafene.

Il Dilemma del Substrato

Il foglio di rame utilizzato per la crescita CVD è eccellente per catalizzare la formazione del grafene ma non è utile per la maggior parte delle applicazioni finali, come l'elettronica o i sensori. Per utilizzare il grafene, è necessario rimuoverlo dal rame e posizionarlo su un substrato funzionale, come un wafer di silicio o un foglio di plastica flessibile. È qui che il processo di trasferimento diventa essenziale.

Il Metodo Standard "Wet Transfer" Spiegato

La tecnica più comune e illustrativa è nota come trasferimento a umido, che utilizza liquidi per incidere e pulire il film di grafene.

Fase 1: Applicare uno strato di supporto

Innanzitutto, uno strato di polimero di supporto, più comunemente PMMA (la stessa plastica usata nel Plexiglas), viene rivestito direttamente sopra il foglio di grafene/rame. Questo polimero agisce come un manico flessibile e trasparente, impedendo al fragile foglio di grafene spesso un atomo di strapparsi o piegarsi durante la manipolazione.

Fase 2: Incidere il substrato di crescita

L'intero sandwich PMMA/grafene/rame viene quindi posto in un bagno chimico, o "agente di incisione" (come cloruro ferrico o persolfato di ammonio). Questa sostanza chimica dissolve specificamente il foglio di rame senza danneggiare il grafene o lo strato di supporto in PMMA. Dopo diverse ore, solo il film trasparente di PMMA/grafene rimane a galleggiare nel liquido.

Fase 3: Pulire e posizionare il film

Il delicato film viene accuratamente spostato in un bagno di acqua deionizzata per risciacquare eventuali residui chimici dell'agente di incisione. Viene quindi "pescato" dall'acqua utilizzando il substrato target (ad esempio, un wafer di silicio). Questo passaggio è un lavoro estremamente preciso, poiché possono facilmente formarsi rughe o bolle.

Fase 4: Rimuovere lo strato di supporto

Dopo che il film è stato posizionato sul substrato target e asciugato, il passaggio finale consiste nel rimuovere lo strato di supporto in PMMA. Ciò viene fatto immergendo l'intero campione in un solvente, come l'acetone, che dissolve il PMMA e lascia solo il foglio di grafene puro sul substrato finale.

Comprendere i compromessi e le insidie

Sebbene necessario, il processo di trasferimento è la fonte più significativa di difetti e contaminazione nel grafene CVD, influenzando direttamente la sua qualità finale.

Il rischio di difetti fisici

La manipolazione manuale coinvolta nello spostamento e nel posizionamento del film può facilmente introdurre rughe, pieghe e micro-lacerazioni. Queste imperfezioni strutturali interrompono il perfetto reticolo esagonale del grafene, degradando gravemente le sue eccezionali proprietà elettroniche e meccaniche.

Il problema della contaminazione chimica

Residui dello strato di supporto in PMMA, dell'agente di incisione o persino della polvere ambientale possono rimanere intrappolati tra il grafene e il nuovo substrato. Questa contaminazione può alterare il comportamento elettrico del grafene, rendendolo meno affidabile per l'elettronica ad alte prestazioni.

Il collo di bottiglia per la produzione

Mentre il CVD consente la produzione di grandi fogli di grafene, il processo di trasferimento è spesso lento, delicato e difficile da automatizzare. Ciò crea un significativo collo di bottiglia per l'espansione della produzione di grafene per un uso commerciale diffuso.

Collegare la produzione al tuo obiettivo

La tua scelta di produzione e manipolazione del grafene dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è l'elettronica su larga scala o i conduttori trasparenti: la crescita CVD seguita da un meticoloso trasferimento a umido è il percorso più praticabile per ottenere film uniformi di alta qualità su wafer funzionali.

- Se il tuo obiettivo principale è la ricerca fondamentale o il test iniziale dei materiali: l'esfoliazione meccanica (il "metodo del nastro adesivo") produce fiocchi di grafene della massima qualità e bypassa completamente il processo di trasferimento, ma non è scalabile e produce solo campioni minuscoli e di forma irregolare.

Comprendere che il percorso del grafene comporta sia la crescita che il trasferimento è la chiave per sfruttare il suo vero potenziale tecnologico.

Tabella riassuntiva:

| Fase | Azione chiave | Scopo | Materiali comuni utilizzati |

|---|---|---|---|

| 1 | Applicare strato di supporto | Proteggere il grafene durante la manipolazione | PMMA (Polimero) |

| 2 | Incidere il substrato di crescita | Dissolvere il foglio metallico originale | Cloruro ferrico, Persolfato di ammonio |

| 3 | Pulire e posizionare il film | Risciacquare e posizionare sul substrato target | Acqua deionizzata, Wafer di silicio |

| 4 | Rimuovere lo strato di supporto | Lasciare il grafene puro sul substrato finale | Solvente acetone |

Pronto a integrare grafene di alta qualità nella tua ricerca o nello sviluppo di prodotti?

Il processo di trasferimento del grafene è delicato, ma disporre della giusta attrezzatura da laboratorio è fondamentale per il successo. KINTEK è specializzata nella fornitura di attrezzature da laboratorio affidabili e materiali di consumo, dai precisi bagni di incisione ai materiali per camere bianche, di cui il tuo laboratorio ha bisogno per ottenere trasferimenti di grafene puliti e ad alto rendimento con difetti e contaminazioni minimi.

Lasciaci aiutarti a colmare il divario tra la produzione di grafene e l'applicazione pratica. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono supportare le tue specifiche sfide di manipolazione e trasferimento del grafene.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Finestre Ottiche in Diamante CVD per Applicazioni di Laboratorio

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

Domande frequenti

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura