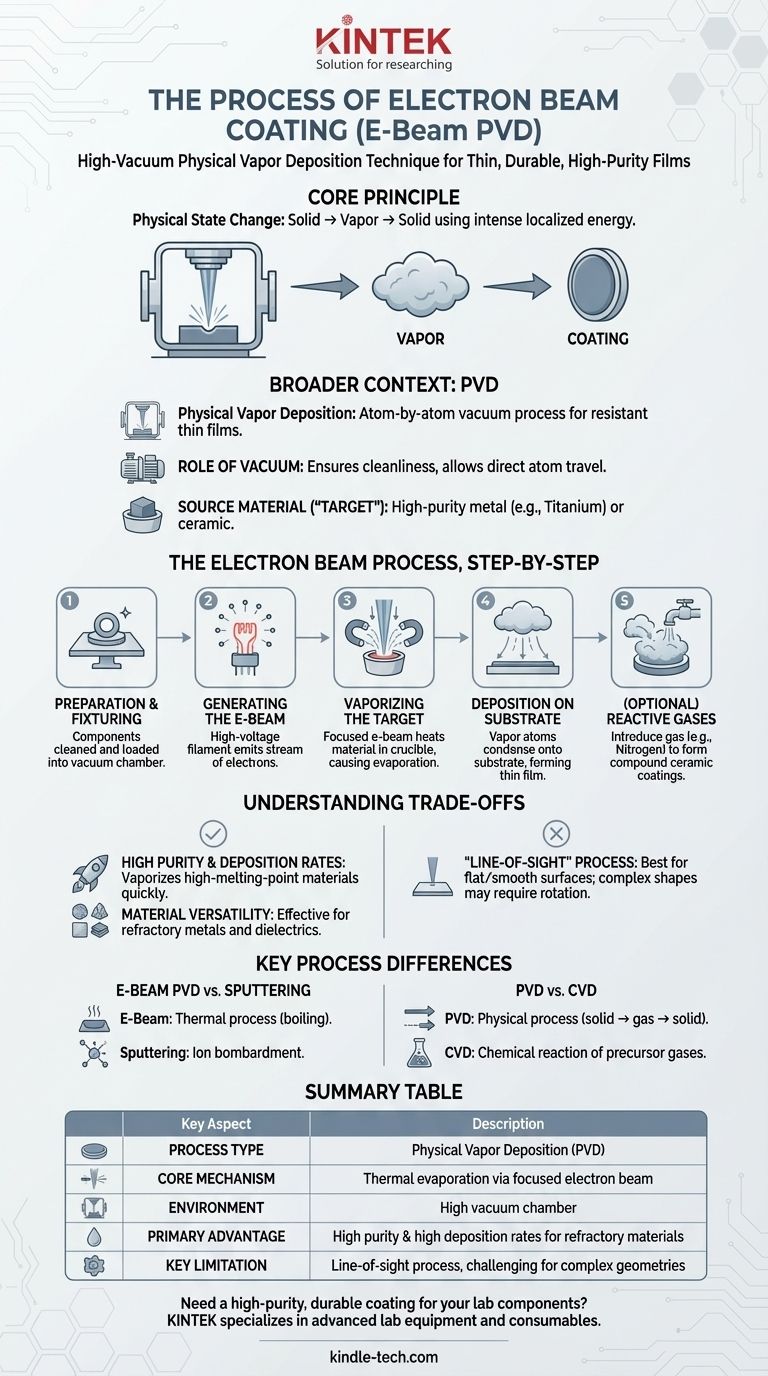

In sostanza, il rivestimento a fascio di elettroni è un processo sottovuoto spinto in cui un potente fascio di elettroni focalizzato viene utilizzato per far bollire un materiale sorgente solido, trasformandolo direttamente in vapore. Questo vapore viaggia quindi attraverso il vuoto e si condensa sulla superficie di un oggetto bersaglio, formando un film estremamente sottile, durevole e ad alta purezza. È un metodo specifico e ampiamente utilizzato all'interno di una categoria più ampia di tecniche note come Deposizione Fisica da Vapore (PVD).

Il principio fondamentale non è una reazione chimica, ma un cambiamento di stato fisico. Un fascio di elettroni fornisce l'energia intensa e localizzata necessaria per trasformare un materiale solido in un gas all'interno di un vuoto, che poi si risolidifica atomo per atomo come un rivestimento preciso sulla superficie di un componente.

Comprendere il Contesto più Ampio: PVD

Per comprendere appieno il rivestimento a fascio di elettroni, è necessario prima capire la sua tecnologia madre, la Deposizione Fisica da Vapore (PVD). Questo processo costituisce la base per come viene applicato il rivestimento.

Che cos'è la Deposizione Fisica da Vapore (PVD)?

PVD si riferisce a un insieme di metodi di deposizione sottovuoto utilizzati per produrre film sottili e rivestimenti. In qualsiasi processo PVD, un materiale solido viene vaporizzato in una camera a vuoto e quindi depositato su un substrato.

La deposizione avviene atomo per atomo, creando uno strato sottile e legato che è altamente resistente all'usura e quasi impossibile da rimuovere una volta applicato.

Il Ruolo del Vuoto

L'intero processo PVD si svolge sotto vuoto spinto. Questo è fondamentale per due ragioni: assicura che la camera sia eccezionalmente pulita, prevenendo la contaminazione, e consente agli atomi vaporizzati di viaggiare direttamente al substrato senza collidere con le molecole d'aria.

Il Materiale Sorgente, o "Bersaglio"

Il materiale solido che viene vaporizzato è spesso chiamato "bersaglio" o materiale sorgente. Questo può essere un metallo ad alta purezza come il titanio o il cromo, o vari composti ceramici. Il fascio di elettroni è semplicemente uno dei diversi metodi utilizzati per vaporizzare questo bersaglio.

Il Processo a Fascio di Elettroni, Passo dopo Passo

Sebbene faccia parte di un flusso di lavoro più ampio che include pulizia, pre-trattamento e controllo qualità, la fase centrale di evaporazione a fascio di elettroni comporta alcuni passaggi precisi.

Passo 1: Preparazione e Fissaggio

I componenti da rivestire (i substrati) vengono meticolosamente puliti e asciugati. Vengono quindi caricati nella camera a vuoto su dispositivi specializzati progettati per esporre le superfici bersaglio al flusso di vapore.

Passo 2: Generazione del Fascio di Elettroni

All'interno della camera, un sistema ad alta tensione riscalda un filamento, che emette un flusso di elettroni. Questo è simile in principio al cannone elettronico di un vecchio televisore CRT.

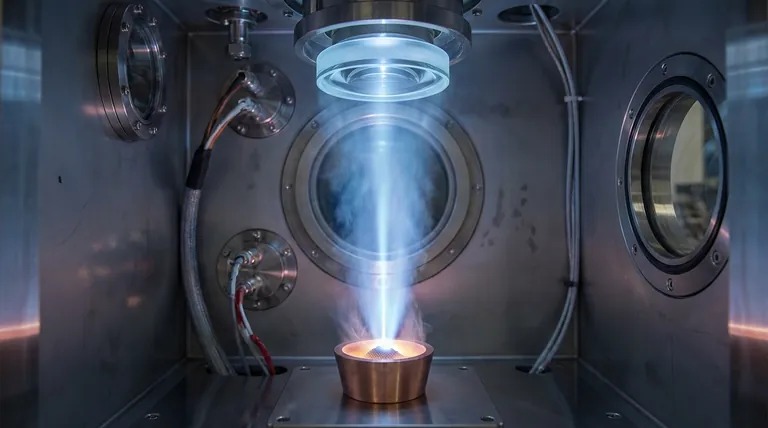

Passo 3: Vaporizzazione del Materiale Bersaglio

Potenti campi magnetici vengono utilizzati per dirigere e focalizzare questo fascio di elettroni ad alta energia sul materiale sorgente, che è contenuto in un recipiente chiamato crogiolo. L'intensa energia cinetica degli elettroni viene istantaneamente convertita in energia termica, riscaldando rapidamente il materiale oltre il suo punto di ebollizione e facendolo evaporare.

Passo 4: Deposizione sul Substrato

La nuvola di vapore risultante si espande dal crogiolo e viaggia in linea retta attraverso il vuoto. Quando gli atomi di vapore colpiscono la superficie più fredda del substrato, si condensano, formando un film solido sottile, uniforme e saldamente legato.

Passo 5: Creazione di Composti con Gas Reattivi (Opzionale)

Per creare rivestimenti ceramici ancora più duri, un gas reattivo come l'azoto o l'ossigeno può essere introdotto nella camera durante la deposizione. Gli atomi di metallo vaporizzati reagiscono con il gas per formare un composto (ad esempio, nitruro di titanio), che poi si deposita sul substrato.

Comprendere i Compromessi

La PVD a fascio di elettroni è una tecnica potente, ma non è universalmente applicabile. Comprendere i suoi vantaggi e limiti specifici è fondamentale per utilizzarla in modo efficace.

Vantaggio: Elevata Purezza e Tassi di Deposizione

Il fascio di elettroni può generare un calore immenso e localizzato. Ciò consente di vaporizzare materiali con punti di fusione molto elevati e di farlo molto rapidamente, risultando in alti tassi di deposizione e rivestimenti con purezza eccezionale.

Vantaggio: Versatilità dei Materiali

Questo metodo è efficace per una vasta gamma di materiali, inclusi metalli refrattari e composti dielettrici difficili da vaporizzare utilizzando altre tecniche PVD come la semplice evaporazione termica.

Limitazione: È un Processo "a Linea di Vista"

Poiché il vapore viaggia in linea retta dalla sorgente al substrato, questo metodo è più adatto per rivestire superfici piane o con curve morbide. Forme complesse con incavi profondi o aree nascoste potrebbero non ricevere un rivestimento uniforme senza una complessa rotazione del pezzo.

Come Differisce da Altri Metodi

È fondamentale distinguere la PVD a fascio di elettroni da altri processi comuni.

PVD a Fascio di Elettroni vs. Sputtering

Lo sputtering, un altro metodo PVD, utilizza il bombardamento ionico per staccare fisicamente gli atomi dal materiale bersaglio. Al contrario, la PVD a fascio di elettroni è un processo termico che utilizza il calore per far bollire il materiale.

PVD vs. Deposizione Chimica da Vapore (CVD)

La PVD è un processo fisico (solido → gas → solido). La CVD comporta l'introduzione di gas precursori in una camera dove subiscono una reazione chimica sulla superficie del substrato, lasciando un film solido. Il meccanismo centrale è fondamentalmente diverso.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un processo di rivestimento richiede una chiara comprensione del risultato desiderato.

- Se il tuo obiettivo principale è l'alta purezza e la velocità per metalli o ceramiche: La PVD a fascio di elettroni è una scelta eccellente e altamente efficiente, in particolare per materiali con alti punti di fusione.

- Se hai bisogno di rivestire geometrie complesse, non a linea di vista: Dovresti valutare se la rotazione del pezzo è sufficiente o se un'alternativa come lo sputtering o un processo CVD sarebbe più efficace.

- Se il tuo obiettivo è una superficie eccezionalmente resistente all'usura: Combinare la PVD a fascio di elettroni con un gas reattivo per formare un rivestimento ceramico di nitruro o ossido è una pratica industriale standard e altamente efficace.

In definitiva, comprendere il meccanismo del rivestimento a fascio di elettroni ti permette di selezionare il processo di produzione preciso che soddisfa i tuoi requisiti di prestazioni del materiale.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Meccanismo Principale | Evaporazione termica tramite fascio di elettroni focalizzato |

| Ambiente | Camera a vuoto spinto |

| Vantaggio Primario | Alta purezza e alti tassi di deposizione per materiali refrattari |

| Limitazione Chiave | Processo a linea di vista, difficile per geometrie complesse |

Hai bisogno di un rivestimento durevole e ad alta purezza per i tuoi componenti di laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo avanzati per laboratorio per applicazioni di rivestimento precise. La nostra esperienza nelle tecnologie PVD può aiutarti a ottenere prestazioni superiori dei materiali. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono soddisfare le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

Domande frequenti

- A cosa serve la deposizione fisica da vapore? Migliora la durabilità e le prestazioni con i rivestimenti PVD

- Qual è l'importanza del processo di sinterizzazione? Sblocca parti complesse ad alta resistenza

- Il combustibile in pellet di biomassa può sostituire l'energia non rinnovabile? Un percorso strategico verso la decarbonizzazione

- Come funziona lo sputtering dei metalli? Ottenere film sottili uniformi e di elevata purezza

- Qual è la funzione meccanica di un agitatore digitale a testa? Ottimizzare l'efficienza di dissoluzione del disco di molibdeno

- L'incubatrice può essere usata per l'asciugatura? Evita di danneggiare i tuoi campioni e le tue attrezzature

- Quali sono i cinque processi fondamentali di trattamento termico? Una guida all'indurimento e alla rinvenimento dei metalli

- Perché utilizzare l'essiccazione controllata per CaO drogato con Zr? Preservare la porosità e prevenire l'agglomerazione