In sintesi, il rivestimento a sputtering viene utilizzato per applicare film di materiale eccezionalmente sottili, uniformi e durevoli su una superficie. Questo processo è fondamentale per la produzione di prodotti ad alte prestazioni, inclusi circuiti elettronici, lenti ottiche, vetro a risparmio energetico e utensili resistenti all'usura. Funziona a un livello quasi atomico per costruire film con spessore e composizione controllati con precisione.

La ragione principale per cui il rivestimento a sputtering viene scelto rispetto ad altri metodi è la sua capacità di produrre film altamente densi e fortemente legati con un'uniformità senza pari, anche su aree ampie. Questo controllo lo rende indispensabile per applicazioni in cui la qualità e l'affidabilità del film sono più importanti della velocità di deposizione grezza.

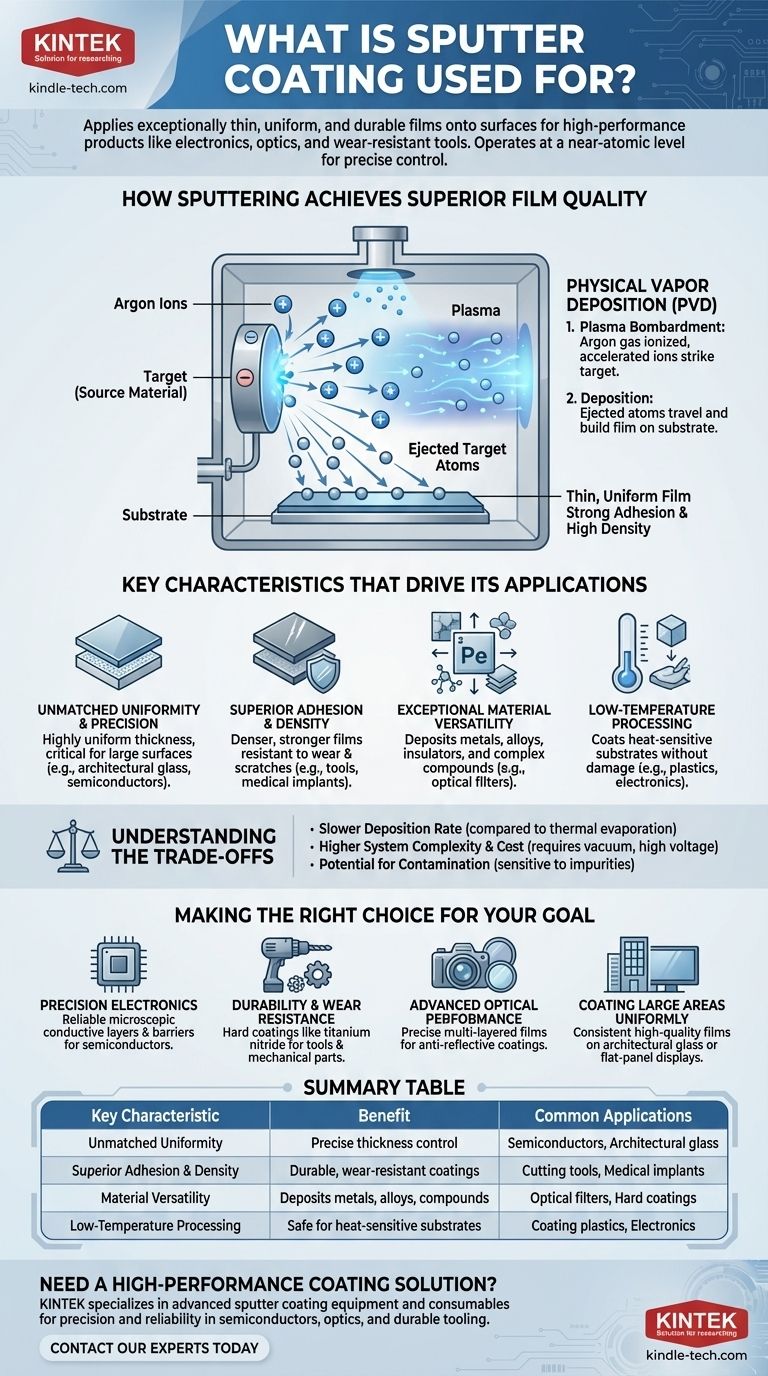

Come lo Sputtering Ottiene una Qualità del Film Superiore

Il rivestimento a sputtering è un metodo di deposizione fisica da vapore (PVD) che funziona espellendo atomi da un materiale sorgente (chiamato "bersaglio") e depositandoli su un altro materiale (il "substrato"). Il meccanismo alla base di questo processo è ciò che conferisce al film risultante le sue caratteristiche superiori.

Il Principio Fondamentale: Bombardamento al Plasma

Il processo inizia all'interno di una camera a vuoto. Viene introdotto un gas, tipicamente argon, e reso energetico per creare un plasma, uno stato della materia contenente ioni positivi ed elettroni liberi.

Viene applicata un'alta tensione al bersaglio, conferendogli una carica negativa. Questo attrae gli ioni argon positivi dal plasma, che accelerano e collidono con la superficie del bersaglio con forza significativa.

Questo bombardamento su scala atomica è abbastanza energetico da espellere atomi dal materiale bersaglio. Questi atomi espulsi viaggiano quindi attraverso la camera a vuoto.

Deposizione: Costruire il Film Atomo per Atomo

Gli atomi del bersaglio espulsi viaggiano fino a colpire il substrato, posizionato strategicamente nelle vicinanze. All'impatto, aderiscono e si accumulano gradualmente per formare un film sottile e solido.

Poiché gli atomi vengono espulsi con elevata energia cinetica, si incorporano leggermente nel substrato e si compattano molto strettamente. Ecco perché i film sputterati sono noti per la loro forte adesione e alta densità.

Caratteristiche Chiave che Guidano le Sue Applicazioni

Le proprietà uniche del processo di sputtering si traducono direttamente in vantaggi essenziali per la tecnologia moderna. Comprendere queste caratteristiche mostra perché è il metodo preferito in così tanti campi avanzati.

Uniformità e Precisione Ineguagliabili

Il plasma stabile creato durante lo sputtering assicura un tasso di espulsione degli atomi dal bersaglio uniforme e costante. Ciò si traduce in un film di spessore altamente uniforme, fondamentale per rivestire superfici ampie come il vetro architettonico o per creare proprietà elettriche prevedibili nei semiconduttori. Lo spessore del film può essere controllato con estrema precisione gestendo il tempo e la potenza del processo.

Adesione e Densità Superiori

Rispetto ad altri metodi come l'evaporazione termica (che essenzialmente fa bollire un materiale), lo sputtering produce film più densi e aderenti molto più saldamente al substrato. Ciò rende il rivestimento molto più durevole e resistente a graffi e usura, una caratteristica vitale per utensili da taglio e impianti medici.

Eccezionale Versatilità dei Materiali

Lo sputtering non si limita ai metalli puri. Può essere utilizzato per depositare leghe, isolanti e composti complessi. Introducendo un gas reattivo come ossigeno o azoto nella camera a vuoto, è possibile formare direttamente sul substrato film di ossido o nitruro (ad esempio, nitruro di titanio), creando rivestimenti con specifiche proprietà dure, ottiche o dielettriche.

Lavorazione a Bassa Temperatura

Sebbene il bombardamento al plasma comporti alta energia, l'intero processo può essere gestito a temperature relativamente basse. Ciò consente di rivestire substrati sensibili al calore, come plastica e componenti elettronici preesistenti, senza causare danni.

Comprendere i Compromessi

Nessun processo è perfetto per ogni scenario. Essere un consulente efficace significa riconoscere i limiti del rivestimento a sputtering.

Velocità di Deposizione Più Lenta

Generalmente, lo sputtering deposita il materiale più lentamente rispetto ai metodi di evaporazione termica. Per le applicazioni in cui la qualità del film è secondaria rispetto alla velocità e al costo, altri metodi potrebbero essere più economici.

Maggiore Complessità e Costo del Sistema

I sistemi di rivestimento a sputtering richiedono una camera a vuoto, alimentatori ad alta tensione e sistemi di controllo del gas. Queste apparecchiature sono più complesse e costose da acquisire e mantenere rispetto alle tecnologie di rivestimento più semplici.

Potenziale di Contaminazione

Poiché il processo è così preciso, è anche molto sensibile alle impurità all'interno della camera a vuoto. Qualsiasi molecola indesiderata può essere incorporata nel film, alterandone le proprietà. Ciò richiede un ambiente meticolosamente pulito.

Fare la Scelta Giusta per il Tuo Obiettivo

In definitiva, la decisione di utilizzare il rivestimento a sputtering è guidata dai requisiti prestazionali del prodotto finale.

- Se la tua priorità principale sono l'elettronica di precisione: Lo sputtering è lo standard per creare gli strati conduttivi affidabili e microscopici e i film barriera essenziali per i semiconduttori moderni.

- Se la tua priorità principale è la durata e la resistenza all'usura: Lo sputtering di materiali duri come il nitruro di titanio fornisce un film denso e fortemente aderente, ideale per prolungare la vita di utensili e parti meccaniche.

- Se la tua priorità principale è la prestazione ottica avanzata: Il processo consente i film multistrato precisi richiesti per i rivestimenti antiriflesso sulle lenti e i filtri selettivi sul vetro.

- Se la tua priorità principale è rivestire ampie aree in modo uniforme: Lo sputtering è uno dei pochi metodi in grado di fornire un film di alta qualità e costante su prodotti come il vetro architettonico o i display a schermo piatto.

Comprendendo questi principi fondamentali, puoi riconoscere quando il rivestimento a sputtering non è solo un'opzione, ma la scelta necessaria per ottenere prestazioni dei materiali superiori.

Tabella Riassuntiva:

| Caratteristica Chiave | Vantaggio | Applicazioni Comuni |

|---|---|---|

| Uniformità Ineguagliabile | Controllo preciso dello spessore | Semiconduttori, vetro architettonico |

| Adesione e Densità Superiori | Rivestimenti durevoli e resistenti all'usura | Utensili da taglio, impianti medici |

| Versatilità dei Materiali | Deposita metalli, leghe, composti | Filtri ottici, rivestimenti duri |

| Lavorazione a Bassa Temperatura | Sicuro per substrati sensibili al calore | Rivestimento di plastica, elettronica |

Hai bisogno di una soluzione di rivestimento ad alte prestazioni per il tuo laboratorio o la tua linea di produzione? KINTEK è specializzata in apparecchiature e materiali di consumo per il rivestimento a sputtering avanzato, fornendo la precisione e l'affidabilità richieste per semiconduttori, ottica e utensili durevoli. Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare le prestazioni e la durata del tuo prodotto.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

Domande frequenti

- Il distillato di CBD è uguale all'olio di CBD? Comprendere l'ingrediente rispetto al prodotto finale

- Perché è necessaria una miscelazione di precisione per gli studi sulla corrosione del calcestruzzo? Garantire l'integrità dei dati attraverso l'omogeneizzazione

- Come viene utilizzato l'olio di pirolisi? Sbloccare il suo potenziale come combustibile e materia prima chimica

- Perché è necessario utilizzare un forno di essiccazione ad aria forzata per il post-curing della gomma fluorosiliconica? Garantire le massime prestazioni del materiale

- Qual è il mezzo più efficiente per separare i solidi dal liquido circostante tramite gravità? Ottimizzare con Coagulazione & Chiarificatori

- Quali sono i cinque metodi utilizzati per sterilizzare i materiali in laboratorio? Una guida per abbinare il metodo al materiale

- Quale tecnica presenta un'eccellente sensibilità per l'analisi elementare? ICP-MS per il rilevamento ultra-traccia

- Quanto può scaldarsi una superficie metallica al sole? La sorprendente scienza dietro il calore estremo