L'Evaporazione a Fascio di Elettroni (E-Beam) è una tecnica di Deposizione Fisica da Vapore (PVD) in alto vuoto utilizzata per creare rivestimenti eccezionalmente sottili e puri. Il processo utilizza un fascio di elettroni focalizzato e ad alta energia per riscaldare un materiale sorgente, causandone la vaporizzazione. Questo vapore viaggia quindi in linea retta e si condensa su un substrato, formando un film preciso, atomo per atomo.

Il rivestimento a fascio di elettroni è fondamentalmente un processo di deposizione a linea di vista apprezzato per la sua precisione e il basso impatto termico sul componente rivestito. Eccelle nella creazione di film estremamente puri e densi per applicazioni specializzate, ma la sua natura direzionale presenta sfide per il rivestimento di geometrie complesse e tridimensionali.

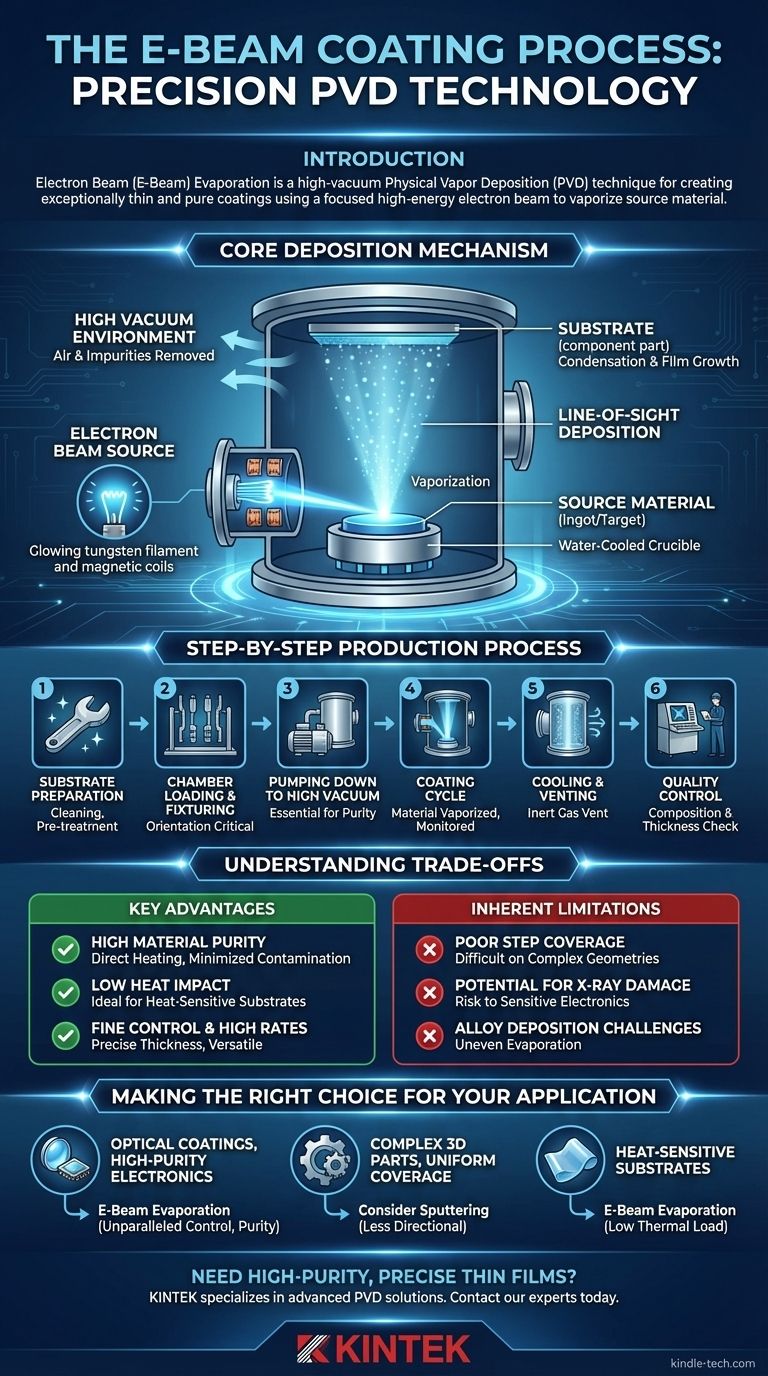

Il Meccanismo di Deposizione Centrale

Per comprendere il processo a fascio di elettroni, è essenziale cogliere la fisica fondamentale che si svolge all'interno della camera a vuoto. Ogni fase è controllata con precisione per ottenere una specifica composizione e spessore del film.

L'Ambiente di Vuoto

L'intero processo avviene all'interno di una camera ad alto vuoto. L'evacuazione della camera è fondamentale per rimuovere l'aria e altre impurità gassose che altrimenti potrebbero reagire con il materiale vaporizzato e contaminare il film finale. Questo stato di quasi vuoto consente inoltre agli atomi di vapore di viaggiare direttamente verso il substrato senza collidere con altre particelle.

La Sorgente del Fascio di Elettroni

Un filamento di tungsteno viene riscaldato per generare un flusso di elettroni. Questi elettroni vengono quindi accelerati e focalizzati in un fascio ad alta energia utilizzando una serie di campi magnetici, in modo simile al funzionamento di un televisore a tubo catodico (CRT).

Vaporizzazione del Materiale Sorgente

Questo fascio di elettroni focalizzato viene diretto sul materiale sorgente (spesso chiamato lingotto o bersaglio), che è contenuto in un crogiolo di rame raffreddato ad acqua. L'intensa energia del fascio riscalda il materiale fino al suo punto di ebollizione, facendolo evaporare o sublimare in vapore.

Deposizione a Linea di Vista

Gli atomi di vapore viaggiano in un percorso dritto e diretto dalla sorgente al substrato. Questa caratteristica di "linea di vista" significa che il rivestimento si deposita solo sulle superfici direttamente visibili dalla sorgente di evaporazione.

Condensazione e Crescita del Film

Quando gli atomi di vapore raggiungono la superficie relativamente fredda del substrato, si condensano. Questo processo costruisce lo strato di rivestimento strato per strato, atomo per atomo, risultando in un film sottile a grana molto fine e denso.

Il Processo di Produzione Passo Dopo Passo

Passare dal meccanismo centrale a un'applicazione industriale comporta una serie di passaggi di produzione attentamente gestiti.

Passaggio 1: Preparazione del Substrato

Un'adesione corretta è impossibile senza una superficie incontaminata. Questa fase prevede una pulizia rigorosa per rimuovere eventuali contaminanti. A seconda della storia del pezzo, può includere anche la rimozione di vecchi rivestimenti o pre-trattamenti specifici per preparare la superficie.

Passaggio 2: Caricamento della Camera e Fissaggio

Il materiale sorgente viene posizionato nel suo crogiolo e i substrati vengono montati su fissaggi o supporti specializzati. L'orientamento di questi fissaggi è fondamentale a causa della natura a linea di vista del processo, assicurando che le superfici bersaglio siano correttamente esposte al flusso di vapore.

Passaggio 3: Pompaggio Fino all'Alto Vuoto

Una volta caricata, la camera viene sigillata ed evacuata fino a un livello di pressione target. Questa fase di pompaggio può richiedere molto tempo ma è essenziale per la purezza del rivestimento finale.

Passaggio 4: Il Ciclo di Rivestimento

Una volta stabilito il vuoto, il fascio di elettroni viene attivato e il materiale viene vaporizzato. La velocità di deposizione e lo spessore finale vengono monitorati in tempo reale per garantire che il film soddisfi specifiche precise. L'intero ciclo può variare da trenta minuti a diverse ore a seconda del materiale e dello spessore desiderato.

Passaggio 5: Raffreddamento e Sfiato

Dopo aver raggiunto lo spessore target, il fascio di elettroni viene disattivato. Si lascia raffreddare il sistema prima di spurgare la camera con un gas inerte, riportandola alla pressione atmosferica.

Passaggio 6: Controllo Qualità

Ogni lotto è sottoposto a un'ispezione rigorosa. I tecnici utilizzano strumenti come una macchina a fluorescenza a raggi X (XRF) per verificare la composizione e lo spessore del rivestimento, assicurando che soddisfi tutti gli standard richiesti.

Comprendere i Compromessi

Nessuna singola tecnologia di rivestimento è perfetta per ogni applicazione. L'evaporazione a fascio di elettroni presenta vantaggi e limitazioni distinti che ne definiscono i casi d'uso ideali.

Vantaggi Chiave

- Elevata Purezza del Materiale: Il fascio di elettroni riscalda direttamente solo il materiale sorgente, non l'intero crogiolo, minimizzando la contaminazione e producendo film eccezionalmente puri.

- Basso Impatto Termico: Il processo trasferisce meno calore al substrato rispetto ad altri metodi, rendendolo ideale per rivestire materiali sensibili al calore come plastiche, polimeri o componenti elettronici preassemblati.

- Controllo Fine e Alte Velocità: Consente un controllo molto preciso della velocità di deposizione e dello spessore del film, pur essendo in grado di raggiungere velocità di evaporazione molto elevate per un'ampia gamma di materiali, inclusi metalli e ceramiche.

Limitazioni Intrinseche

- Scarsa Copertura dei Gradini: Il flusso di vapore altamente direzionale rende difficile rivestire uniformemente forme complesse, spigoli vivi o superfici interne. Riveste principalmente ciò che può "vedere".

- Potenziale Danno da Raggi X: L'interazione di elettroni ad alta energia con il materiale sorgente può generare raggi X. Sebbene tipicamente di basso livello, questi possono essere sufficienti a danneggiare substrati elettronici o componenti ottici altamente sensibili.

- Sfide nella Deposizione di Leghe: Può essere difficile evaporare materiali composti da più elementi (leghe) con diverse pressioni di vapore, poiché l'elemento più volatile evapora per primo.

Fare la Scelta Giusta per la Vostra Applicazione

La selezione del metodo PVD corretto richiede l'allineamento delle capacità del processo con il vostro obiettivo ingegneristico primario.

- Se la vostra attenzione principale è sui rivestimenti ottici o sull'elettronica ad alta purezza: L'evaporazione a fascio di elettroni offre un controllo senza pari sullo spessore, la purezza e la densità del film, il che è fondamentale per queste applicazioni.

- Se la vostra attenzione principale è sul rivestimento di parti 3D complesse con copertura uniforme: Dovreste considerare metodi PVD meno direzionali come lo sputtering per garantire che tutte le superfici siano adeguatamente rivestite.

- Se la vostra attenzione principale è sul rivestimento di substrati sensibili al calore: Il basso carico termico del processo a fascio di elettroni lo rende una scelta superiore per proteggere materiali come polimeri o componenti preassemblati delicati.

In definitiva, la scelta dell'evaporazione a fascio di elettroni è una decisione strategica per le applicazioni in cui la qualità e la precisione del film finale sono più critiche della copertura geometrica uniforme.

Tabella Riassuntiva:

| Aspetto Chiave | Dettagli |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Ambiente | Alto Vuoto |

| Meccanismo | Deposizione a Linea di Vista |

| Vantaggi Chiave | Elevata Purezza, Basso Impatto Termico, Controllo Preciso dello Spessore |

| Ideale Per | Rivestimenti Ottici, Elettronica ad Alta Purezza, Substrati Sensibili al Calore |

| Limitazioni | Scarsa Copertura su Geometrie 3D Complesse |

Avete bisogno di film sottili di elevata purezza e precisione per la vostra ricerca o produzione?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, comprese soluzioni PVD per applicazioni esigenti. La nostra esperienza può aiutarvi a scegliere la giusta tecnologia di rivestimento per garantire una qualità, purezza e prestazioni superiori del film per i vostri substrati e obiettivi specifici.

Contattate oggi i nostri esperti per discutere come possiamo supportare le esigenze di deposizione di film sottili del vostro laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

Domande frequenti

- Cos'è l'evaporazione a fascio di elettroni? Ottenere deposizione di film sottili ad alta purezza per il tuo laboratorio

- Come funziona la deposizione a fascio di elettroni? Ottenere rivestimenti ottici e polimerici ad alte prestazioni

- Qual è la differenza tra evaporatore termico ed evaporatore a fascio elettronico? Scegli il giusto metodo PVD per i tuoi film sottili

- Cos'è il rivestimento per evaporazione? Una guida alla deposizione di film sottili ad alta purezza

- Qual è l'uso della deposizione fisica da vapore? Migliorare durabilità, prestazioni e purezza

- Cos'è la tecnica di deposizione fisica? Una guida ai metodi di rivestimento PVD e alle loro applicazioni

- Qual è il compromesso chiave nel caricare materiale per l'evaporazione? Bilanciare capacità e stabilità

- Qual è il metodo di evaporazione a fascio di elettroni? Ottenere rivestimenti di film sottili ad alta purezza