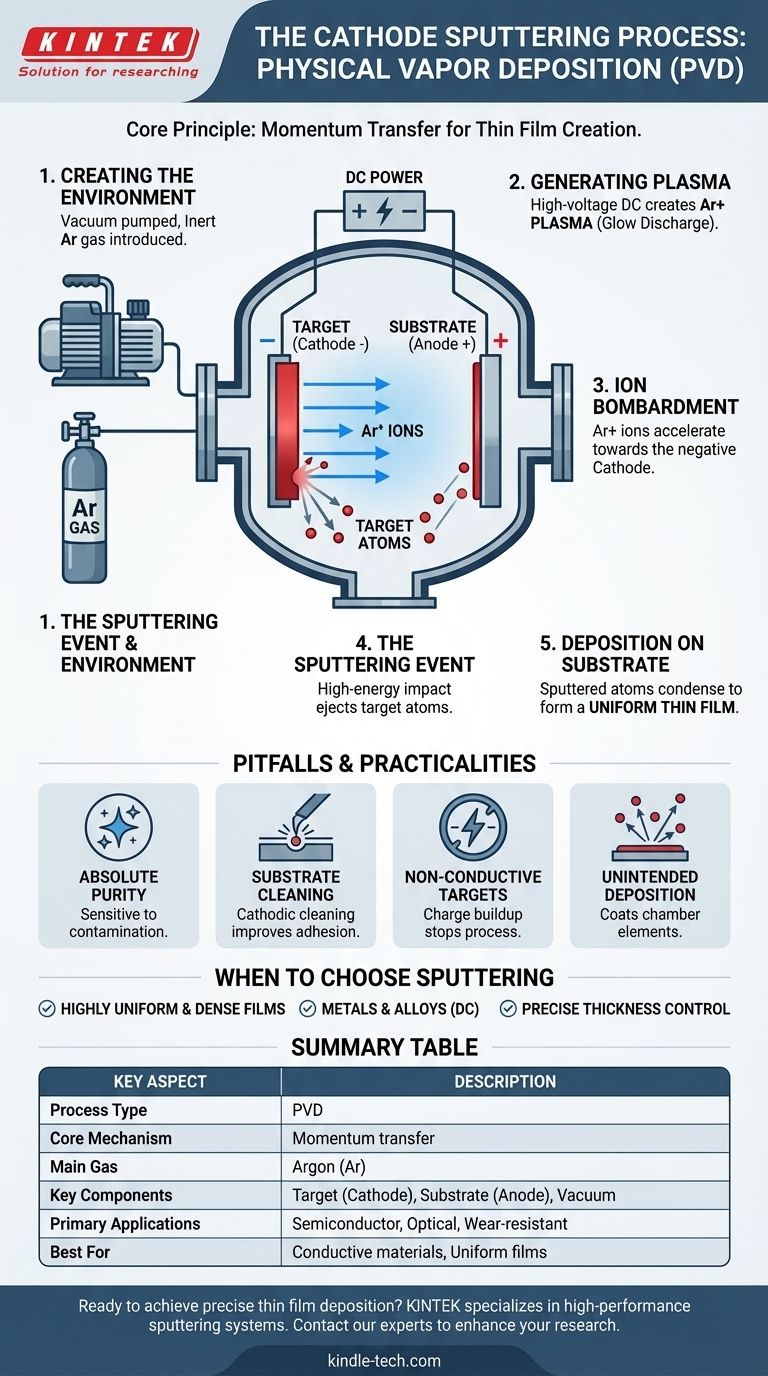

Nella sua essenza, lo sputtering catodico è una tecnica di deposizione fisica da fase vapore (PVD) utilizzata per creare film ultra-sottili. Il processo utilizza ioni ad alta energia per bombardare un materiale sorgente, noto come target, dislocando fisicamente gli atomi dalla sua superficie. Questi atomi espulsi viaggiano quindi attraverso un vuoto e si condensano su una superficie separata, il substrato, accumulandosi atomo per atomo in un rivestimento uniforme.

Il principio centrale dello sputtering catodico è il trasferimento di quantità di moto. Creando un plasma e utilizzando un campo elettrico per accelerare gli ioni verso un target, il processo effettivamente "sabbiatura" il materiale target su scala atomica, risultando in una deposizione controllata e altamente uniforme di quel materiale altrove.

Il Meccanismo Centrale: Dal Plasma al Film

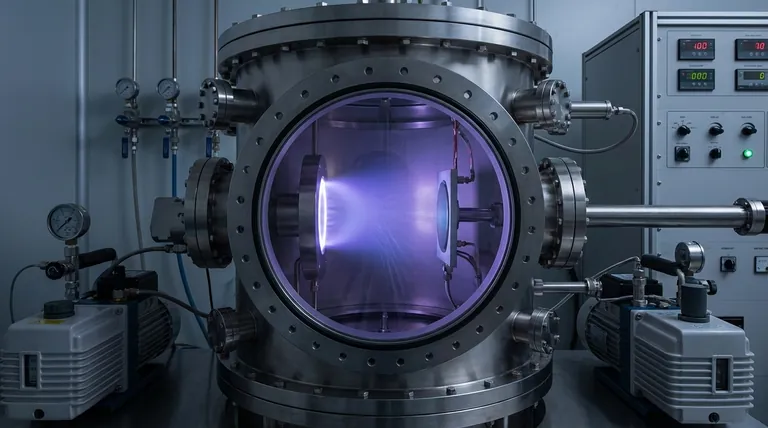

L'intero processo di sputtering avviene all'interno di una camera a vuoto sigillata. Comprendere il processo richiede una sequenza chiara di cinque fasi che trasformano un materiale solido in un film sottile preciso.

Fase 1: Creazione dell'Ambiente

Prima che il processo inizi, la camera viene portata a una pressione molto bassa, creando un vuoto. Questo è fondamentale per rimuovere aria e altri contaminanti. Viene quindi introdotto un gas inerte, più comunemente Argon (Ar), nella camera a bassa pressione controllata.

Fase 2: Generazione del Plasma

Un campo elettrico CC ad alta tensione viene applicato tra due elettrodi: il materiale target, che funge da catodo (elettrodo negativo), e il substrato, che funge da anodo (elettrodo positivo). Questo forte campo elettrico strappa elettroni ad alcuni atomi di Argon, creando una miscela di elettroni liberi e ioni di Argon caricati positivamente (Ar+). Questo gas ionizzato ed energizzato è noto come plasma o "scarica a bagliore".

Fase 3: Il Bombardamento Ionico

Gli ioni di Argon caricati positivamente (Ar+) sono fortemente attratti e accelerati verso il target carico negativamente (il catodo). Acquistano una significativa energia cinetica mentre viaggiano attraverso il campo elettrico.

Fase 4: L'Evento di Sputtering

All'impatto, gli ioni ad alta energia si schiantano sulla superficie del target. Questa collisione innesca una "cascata di collisioni", trasferendo quantità di moto agli atomi all'interno del materiale target. Se l'energia trasferita a un atomo superficiale è maggiore dell'energia che lo lega al target, quell'atomo viene espulso o "spruzzato" via.

Fase 5: Deposizione sul Substrato

Gli atomi spruzzati dal target viaggiano attraverso la camera a bassa pressione. Alla fine raggiungono il substrato, dove si condensano sulla superficie. Nel tempo, questa deposizione atomica si accumula per formare un film sottile denso, uniforme e di elevata purezza.

Comprendere gli Imprevisti e le Praticità

Sebbene il principio sia semplice, la riuscita dello sputtering dipende da un attento controllo dell'ambiente di processo e dalla consapevolezza dei suoi limiti.

La Necessità di Purezza Assoluta

La qualità del film finale è molto sensibile alla contaminazione. Il gas di sputtering deve essere pulito e secco per mantenere la composizione desiderata del rivestimento. Allo stesso modo, il substrato stesso deve essere incontaminato per garantire che il film depositato aderisca correttamente.

Pulizia del Substrato

Per migliorare l'adesione del film, viene spesso utilizzata una tecnica chiamata pulizia catodica. Prima che inizi la deposizione, la polarità della tensione viene temporaneamente invertita. Questo trasforma il substrato nel catodo, facendolo bombardare da ioni che incidono via eventuali contaminanti superficiali.

La Sfida dei Target Non Conduttivi

Il semplice processo di sputtering CC descritto qui funziona eccezionalmente bene per materiali conduttivi come i metalli. Tuttavia, quando si esegue lo sputtering di materiali isolanti (non conduttivi), gli ioni positivi si accumulano sulla superficie del target. Questo accumulo di carica alla fine respinge gli ioni di Argon in arrivo, arrestando il processo di sputtering.

Deposizione Non Intenzionale

Il materiale spruzzato viaggia in molte direzioni. Sebbene la maggior parte di esso rivesta il substrato, una parte può finire su altri elementi all'interno della camera a vuoto. Ciò può alterare le proprietà elettriche della camera nel tempo o persino causare cortocircuiti.

Quando Scegliere lo Sputtering Catodico

Decidere se lo sputtering è il metodo giusto dipende dagli obiettivi specifici della tua applicazione.

- Se il tuo obiettivo principale è creare film altamente uniformi e densi: Lo sputtering eccelle nel depositare strati sottili con un'eccellente copertura e una forte adesione su tutto il substrato.

- Se il tuo obiettivo principale è lavorare con metalli e leghe: Lo sputtering catodico CC è un processo affidabile, ripetibile e ben consolidato per la deposizione di materiali conduttivi.

- Se il tuo obiettivo principale è il controllo preciso dello spessore del film: Il processo offre una velocità di deposizione molto stabile e controllabile, consentendo la creazione di film con spessori esatti fino al livello atomico.

In definitiva, lo sputtering catodico è una tecnologia fondamentale nella produzione moderna, che consente la produzione di tutto, dai dispositivi a semiconduttore ai rivestimenti ottici e alle superfici resistenti all'usura.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Tipo di Processo | Deposizione Fisica da Fase Vapore (PVD) |

| Meccanismo Centrale | Trasferimento di quantità di moto tramite bombardamento ionico |

| Gas Principale Utilizzato | Argon (Ar) |

| Componenti Chiave | Target (catodo), Substrato (anodo), Camera a vuoto |

| Applicazioni Principali | Dispositivi a semiconduttore, rivestimenti ottici, superfici resistenti all'usura |

| Ideale Per | Materiali conduttivi, film altamente uniformi e densi |

Pronto per ottenere una deposizione di film sottili precisa nel tuo laboratorio? KINTEK è specializzata in sistemi di sputtering ad alte prestazioni e apparecchiature da laboratorio progettate per ricercatori e produttori che richiedono qualità del film, uniformità e controllo del processo superiori. Sia che tu stia lavorando con metalli, leghe o materiali avanzati, le nostre soluzioni offrono l'affidabilità e la precisione di cui il tuo laboratorio ha bisogno. Contatta oggi i nostri esperti per discutere di come la nostra tecnologia di sputtering può migliorare le tue capacità di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione