Nella sua essenza, la calcinazione in un forno è un processo di trattamento termico ad alta temperatura progettato per indurre un cambiamento chimico in un materiale solido. Utilizza calore controllato, tipicamente al di sotto del punto di fusione del materiale, per rompere i legami chimici, eliminare i componenti volatili e produrre una nuova sostanza stabile. L'esempio più comune è il riscaldamento del calcare (carbonato di calcio) per produrre calce (ossido di calcio) e rilasciare anidride carbonica gassosa.

La calcinazione non riguarda la fusione; è un processo di decomposizione termica preciso. Il forno fornisce l'ambiente controllato – temperatura, atmosfera e tempo – necessario per scomporre un composto in un materiale nuovo desiderato e in un sottoprodotto volatile che viene espulso.

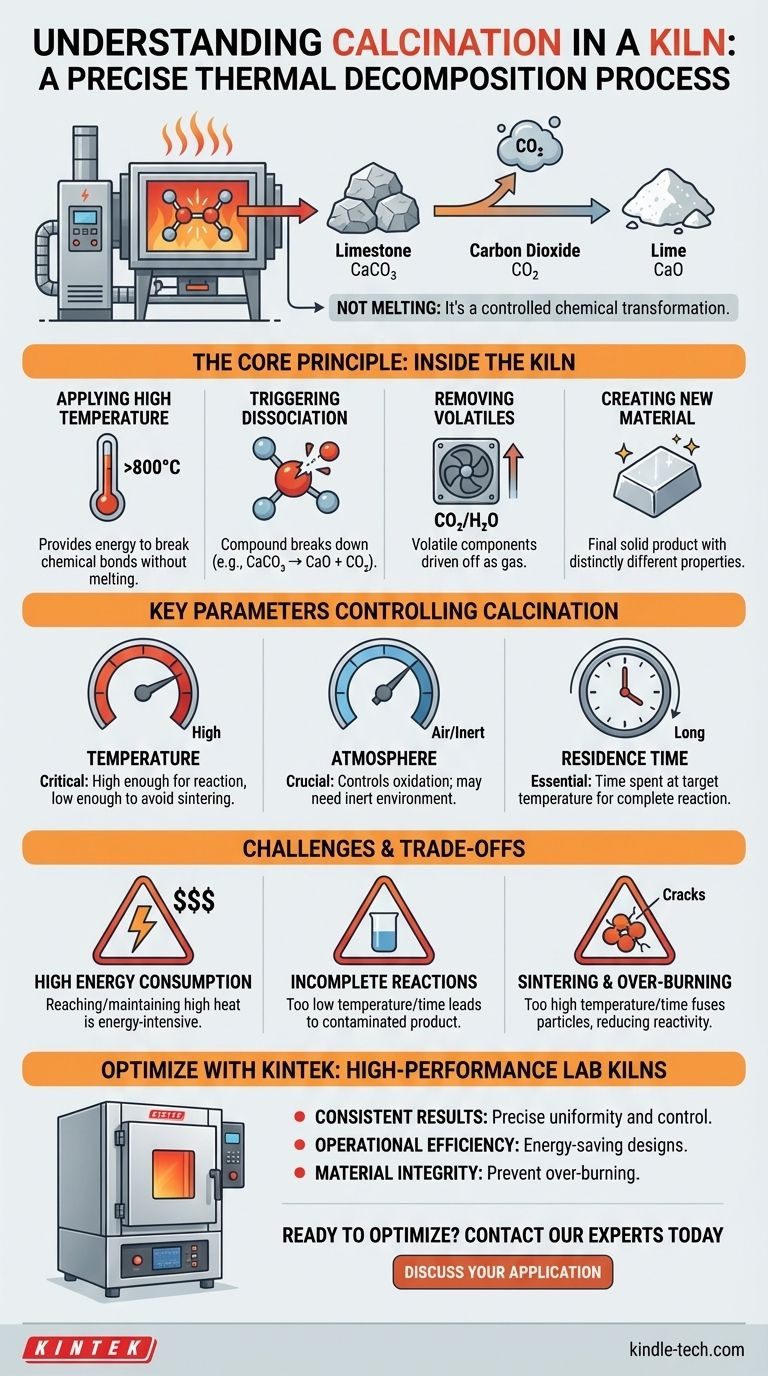

Il Principio Fondamentale: Cosa Succede all'Interno del Forno?

Per comprendere la calcinazione, è necessario considerarla come una trasformazione chimica controllata. Il forno è semplicemente il recipiente industriale in cui vengono create le condizioni adatte affinché questa reazione avvenga in modo affidabile e su larga scala.

Applicazione di Alte Temperature

L'input fondamentale per la calcinazione è l'energia termica. Il forno riscalda il materiale a una temperatura specifica, nota come temperatura di dissociazione o decomposizione, che fornisce l'energia necessaria per rompere i legami chimici interni.

Innesco della Dissociazione Chimica

Una volta raggiunta la temperatura target, il composto inizia a decomporsi. Per il calcare (CaCO₃), ciò significa che i legami che lo tengono unito si rompono, con conseguente formazione di ossido di calcio solido (CaO) e anidride carbonica gassosa (CO₂).

Rimozione delle Sostanze Volatili

Il processo è definito dalla rimozione di un componente volatile. Nell'esempio del calcare, il gas CO₂ viene espulso e rimosso dal forno, lasciando indietro il prodotto solido. Questo principio si applica anche alla rimozione dell'acqua chimicamente legata (acqua di cristallizzazione) dagli idrati, come durante la lavorazione del borace o della bauxite.

Creazione di un Nuovo Materiale

Il prodotto solido finale, spesso chiamato "calcinato", è una nuova sostanza con proprietà fisiche e chimiche nettamente diverse dal materiale originale. La calce viva (CaO) è altamente reattiva, mentre il calcare originale (CaCO₃) è relativamente inerte.

Parametri Chiave che Controllano la Calcinazione

Ottenere un processo di calcinazione efficace e di successo dipende dal controllo preciso di diverse variabili chiave all'interno del forno.

Temperatura

La temperatura è il parametro più critico. Deve essere abbastanza alta da avviare e sostenere la reazione di decomposizione, ma abbastanza bassa da evitare la fusione del materiale o causare reazioni secondarie indesiderate come la sinterizzazione (fusione delle particelle).

Controllo dell'Atmosfera

La composizione del gas all'interno del forno è fondamentale. Sebbene molti processi avvengano all'aria, alcuni richiedono un'atmosfera inerte (come l'azoto) per prevenire l'ossidazione o altre reazioni indesiderate con il materiale in lavorazione.

Tempo di Permanenza

Questo si riferisce alla quantità di tempo che il materiale trascorre all'interno del forno alla temperatura target. Il tempo di permanenza deve essere sufficientemente lungo per garantire che la reazione chimica proceda fino al completamento in tutto il volume del materiale.

Comprendere i Compromessi e le Sfide

Sebbene potente, la calcinazione è un processo industriale impegnativo con sfide intrinseche che devono essere gestite per la qualità e l'efficienza.

Elevato Consumo Energetico

Raggiungere e mantenere le alte temperature richieste per la calcinazione è estremamente dispendioso in termini energetici. Ciò rappresenta un costo operativo significativo e una considerazione ambientale per qualsiasi processo su larga scala.

Reazioni Incomplete

Se la temperatura è troppo bassa o il tempo di permanenza è troppo breve, la calcinazione sarà incompleta. Ciò si traduce in un prodotto finale contaminato dal materiale originale non reagito, il che può influire gravemente sulla sua qualità e prestazione.

Sinterizzazione e Sovracottura

Al contrario, se la temperatura è troppo alta o il materiale viene riscaldato troppo a lungo, ciò può portare a una "sovracottura". Questo fa sì che le particelle si fondano insieme (sinterizzazione), riducendo l'area superficiale e la reattività del prodotto finale, il che è spesso indesiderabile.

Fare la Scelta Giusta per il Tuo Obiettivo

I parametri specifici che priorizzi dipenderanno interamente dal materiale che stai lavorando e dalle proprietà desiderate del prodotto finale.

- Se il tuo obiettivo principale è produrre un ossido puro (come la calce): Il tuo obiettivo è raggiungere con precisione la temperatura di dissociazione per espellere tutto il CO₂ senza sovracotturare il materiale, il che ne ridurrebbe la reattività.

- Se il tuo obiettivo principale è rimuovere l'acqua legata da un idrato: Il tuo obiettivo è un'attenta rampa di temperatura e un controllo per espellere le molecole d'acqua senza causare uno shock termico o decomporre il prezioso composto sottostante.

- Se il tuo obiettivo principale è l'efficienza del processo e la riduzione dei costi: Il tuo obiettivo è ottimizzare il trasferimento di calore e il tempo di permanenza all'interno del forno per garantire una calcinazione completa utilizzando la minima quantità di energia possibile.

In definitiva, padroneggiare la calcinazione significa usare il calore per controllare con precisione la decomposizione chimica.

Tabella Riassuntiva:

| Parametro Chiave di Calcinazione | Ruolo nel Processo |

|---|---|

| Temperatura | Fornisce l'energia per rompere i legami chimici senza fondere il materiale. |

| Atmosfera | Controlla l'ambiente gassoso (es. aria o inerte) per prevenire reazioni indesiderate. |

| Tempo di Permanenza | Assicura che il materiale sia riscaldato abbastanza a lungo affinché la reazione si completi interamente. |

| Obiettivo | Espellere i componenti volatili (es. CO₂, acqua) e creare un nuovo materiale stabile. |

Pronto a Ottimizzare il Tuo Processo di Calcinazione?

Un controllo preciso della temperatura e un'efficiente lavorazione termica sono fondamentali per produrre materiali di alta qualità come calce, ceramiche o ossidi speciali. KINTEK è specializzata in forni da laboratorio ad alte prestazioni progettati per una calcinazione, sinterizzazione e trattamento termico affidabili.

Le nostre attrezzature ti aiutano a ottenere:

- Risultati Coerenti: Uniformità e controllo precisi della temperatura per reazioni complete e prevedibili.

- Efficienza Operativa: Progettazioni a risparmio energetico per ridurre i costi e l'impatto ambientale.

- Integrità del Materiale: Prevenzione della sovracottura o della sinterizzazione per mantenere la reattività e la qualità del prodotto.

Sia che tu stia sviluppando nuovi materiali o aumentando la produzione, KINTEK dispone delle attrezzature da laboratorio e delle competenze per supportare i tuoi obiettivi.

Contatta oggi stesso i nostri esperti di processi termici per discutere la tua applicazione specifica e trovare la soluzione di forno giusta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Strumento di setacciatura elettromagnetica tridimensionale

- Termociclatore a bagno d'acqua a temperatura costante ad alta temperatura per bagno di reazione

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Qual è la differenza tra calcinazione e torrefazione? Una guida alla lavorazione ad alta temperatura

- Qual è lo scopo di un calcinatore? Aumentare l'efficienza nei processi ad alta temperatura

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto

- Quale biomassa viene utilizzata nella pirolisi? Selezione della materia prima ottimale per i tuoi obiettivi