In sintesi, il principio di un forno di sinterizzazione è quello di utilizzare calore controllato, e talvolta pressione, per trasformare un materiale in polvere o granulare in un oggetto solido e denso. Questo processo, noto come sinterizzazione, funziona incoraggiando gli atomi sulla superficie delle singole particelle a diffondersi e legarsi con le particelle vicine, fondendole insieme senza fondere completamente l'intero materiale.

Lo scopo fondamentale di qualsiasi forno di sinterizzazione non è quello di fondere il materiale, ma di creare un ambiente termico e atmosferico preciso in cui possa avvenire la diffusione atomica allo stato solido, eliminando i vuoti tra le particelle per formare una massa coerente e rafforzata.

Il Principio Fondamentale: Diffusione Atomica, Non Fusione

Il concetto di sinterizzazione può sembrare controintuitivo. Si crea un solido da una polvere riscaldandola, ma, cosa fondamentale, si mantiene la temperatura al di sotto del punto di fusione del materiale. Il forno è lo strumento che rende possibile questa trasformazione.

Cos'è la Sinterizzazione?

La sinterizzazione è un trattamento termico che provoca il legame delle particelle, aumentando la resistenza e la densità del materiale. È un processo guidato dalla riduzione dell'energia superficiale.

Immaginate un secchio di bolle di sapone; col tempo, le bolle più piccole si uniscono per formarne di più grandi perché è uno stato più stabile e a energia inferiore. La sinterizzazione funziona su un principio simile a livello atomico.

Il Ruolo del Calore e dei Punti di Contatto

Il calore fornisce l'energia. Eccita gli atomi all'interno del materiale, conferendo loro la mobilità per muoversi o "diffondersi" da una particella all'altra attraverso i punti in cui si toccano.

Man mano che questa diffusione avviene, i confini tra le particelle originali scompaiono lentamente, e i piccoli vuoti o pori tra di esse si restringono ed vengono eliminati.

L'Obiettivo: Ridurre i Vuoti e Aumentare la Densità

L'obiettivo finale è creare un oggetto denso e solido da una polvere sciolta. Il compito del forno è gestire l'ambiente—temperatura, atmosfera e talvolta pressione—per massimizzare questo processo di diffusione in modo efficiente ed efficace.

Funzioni Chiave del Forno Che Consentono la Sinterizzazione

Esistono diversi design di forni, ma tutti manipolano gli stessi fattori ambientali fondamentali per ottenere una sinterizzazione di successo.

Controllo della Temperatura

Questo è il principale motore della sinterizzazione. Gli elementi riscaldanti, spesso a resistenza elettrica o a bobine a induzione, elevano la temperatura del materiale a un punto preciso in cui la diffusione atomica è attiva ma la fusione di massa non è ancora iniziata.

I forni a induzione, ad esempio, utilizzano una corrente alternata in una bobina per indurre correnti parassite direttamente all'interno del materiale, generando calore internamente per un riscaldamento estremamente rapido ed efficiente.

Controllo dell'Atmosfera

L'ambiente all'interno del forno è critico. Molti materiali, specialmente i metalli, si ossidano rapidamente ad alte temperature se esposti all'aria, il che impedisce un corretto legame.

Un forno di sinterizzazione sottovuoto risolve questo problema pompando via l'aria, creando un ambiente pulito che previene l'ossidazione e la contaminazione. Ciò si traduce in maggiore purezza e migliori prestazioni nel prodotto finale.

Applicazione di Pressione Meccanica

Per alcuni materiali avanzati come le ceramiche ad alte prestazioni, il solo calore non è sufficiente per raggiungere la densità desiderata.

Un forno di sinterizzazione a pressa a caldo combina alta temperatura con alta pressione meccanica. La pressione forza fisicamente le particelle ad avvicinarsi, aumentando il numero di punti di contatto e accelerando il processo di diffusione e densificazione.

Architetture Comuni dei Forni di Sinterizzazione

Mentre i principi di calore e atmosfera sono universali, il design meccanico di un forno è spesso adattato a un processo o a un volume di produzione specifico.

Lavorazione a Lotti vs. Continua

Un forno a caricamento dal basso è un tipo di forno a lotti in cui il carico viene sollevato dal basso in una camera uniformemente riscaldata. Questo design offre un'eccellente uniformità di temperatura per una lavorazione di alta qualità in un singolo lotto.

Al contrario, un forno a trave mobile è progettato per la produzione continua e ad alto volume. Utilizza un sistema meccanico per "spostare" i supporti del materiale attraverso diverse zone di temperatura, passando dal riscaldamento al raffreddamento in un flusso costante.

L'Importanza del Design Strutturale

I forni che operano in condizioni estreme, come una pressa a caldo, richiedono un'altissima precisione strutturale e di fabbricazione. Ad eccezione degli elementi riscaldanti, il corpo del forno deve essere raffreddato aggressivamente per resistere al calore e alla pressione immensi.

Comprendere i Compromessi

La scelta di un metodo di sinterizzazione implica il bilanciamento dei requisiti di prestazione con la complessità operativa e i costi. Nessun singolo design di forno è il migliore per ogni applicazione.

Densità vs. Purezza

Un forno a pressa a caldo offre una densità superiore ma introduce complessità con il suo sistema di pressione. Un forno sottovuoto privilegia la purezza ed è essenziale per i materiali reattivi, ma potrebbe non raggiungere la stessa densità di una pressa a caldo.

Produttività vs. Precisione

I sistemi continui come i forni a trave mobile sono costruiti per la scala industriale e l'efficienza. I forni a lotti, come quelli a caricamento dal basso, offrono un controllo superiore sui cicli di riscaldamento e raffreddamento per un pezzo specifico, il che è spesso critico per la ricerca o la produzione di componenti complessi.

Costo e Complessità

L'aggiunta di sistemi per il vuoto o l'alta pressione aumenta significativamente il costo iniziale di un forno, la complessità operativa e i requisiti di manutenzione. I forni più semplici controllano solo la temperatura e sono utilizzati per materiali non sensibili all'atmosfera.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnologia del forno corretta dipende interamente dal materiale con cui si lavora e dalle proprietà desiderate del prodotto finale.

- Se il tuo obiettivo principale è la massima densità e resistenza meccanica: Un forno di sinterizzazione a pressa a caldo è la scelta ideale, poiché la combinazione di calore e pressione accelera la densificazione.

- Se il tuo obiettivo principale è la purezza del materiale e la prevenzione dell'ossidazione: Un forno di sinterizzazione sottovuoto è indispensabile per la lavorazione di metalli reattivi o per ottenere proprietà del materiale incontaminate.

- Se il tuo obiettivo principale è la produzione industriale ad alto volume e continua: Un forno con un meccanismo di trasporto come una trave mobile è progettato per l'efficienza e la produttività.

In definitiva, comprendere questi principi fondamentali ti consente di selezionare non solo un'attrezzatura, ma l'ambiente preciso necessario per trasformare materiali in polvere in solidi ad alte prestazioni.

Tabella Riassuntiva:

| Tipo di Forno | Funzione Primaria | Vantaggio Chiave | Ideale Per |

|---|---|---|---|

| Forno Sottovuoto | Sinterizza in un ambiente pulito e privo di ossigeno | Previene l'ossidazione, assicura alta purezza | Metalli reattivi, materiali ad alta purezza |

| Forno a Pressa a Caldo | Combina calore con alta pressione meccanica | Massimizza densità e resistenza meccanica | Ceramiche ad alte prestazioni, compositi avanzati |

| Forno a Trave Mobile | Lavorazione continua attraverso zone di temperatura | Produzione ad alto volume, su scala industriale | Produzione di massa, produttività costante |

| Forno a Lotti (es. Caricamento dal Basso) | Elabora singoli carichi con controllo preciso | Uniformità di temperatura superiore, ideale per R&S | Componenti complessi, applicazioni di ricerca |

Pronto a Trasformare i Tuoi Materiali con la Sinterizzazione di Precisione?

Comprendere il principio è il primo passo; applicarlo è dove KINTEK eccelle. Che tu abbia bisogno della massima purezza di un forno sottovuoto, dell'estrema densità di una pressa a caldo o dell'alta produttività di un sistema continuo, il giusto ambiente di sinterizzazione è fondamentale per il tuo successo.

KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi forni di sinterizzazione su misura per il tuo materiale specifico e i tuoi obiettivi di produzione. I nostri esperti ti aiuteranno a selezionare il forno perfetto per raggiungere la resistenza, la densità e la purezza che la tua applicazione richiede.

Contattaci oggi per discutere il tuo progetto e scoprire come le soluzioni KINTEK possono migliorare le capacità del tuo laboratorio.

Mettiti in contatto con i nostri esperti ora →

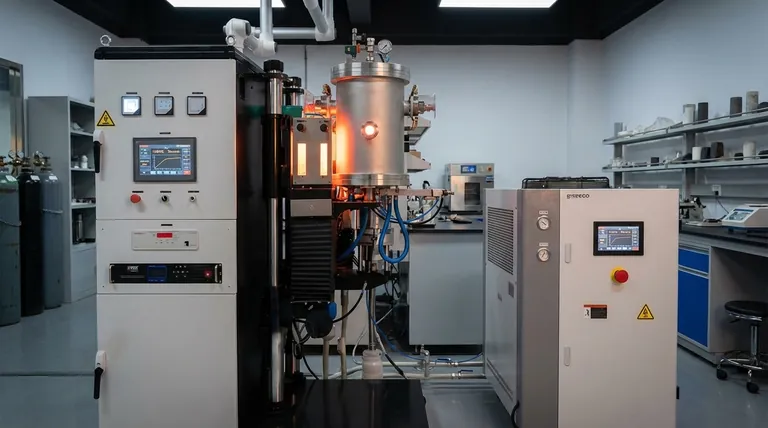

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

Domande frequenti

- Perché la sinterizzazione è più facile in presenza di una fase liquida? Sblocca una densificazione più rapida e a temperature più basse

- Perché i corpi verdi prodotti tramite binder jetting devono essere trattati in un forno di sinterizzazione sottovuoto?

- Cos'è la reazione di sinterizzazione? Trasformare le polveri in solidi densi senza fusione

- Cos'è la sinterizzazione sotto vuoto? Ottieni purezza e prestazioni ineguagliabili per materiali avanzati

- La sinterizzazione utilizza la diffusione? Il meccanismo atomico per costruire materiali più resistenti