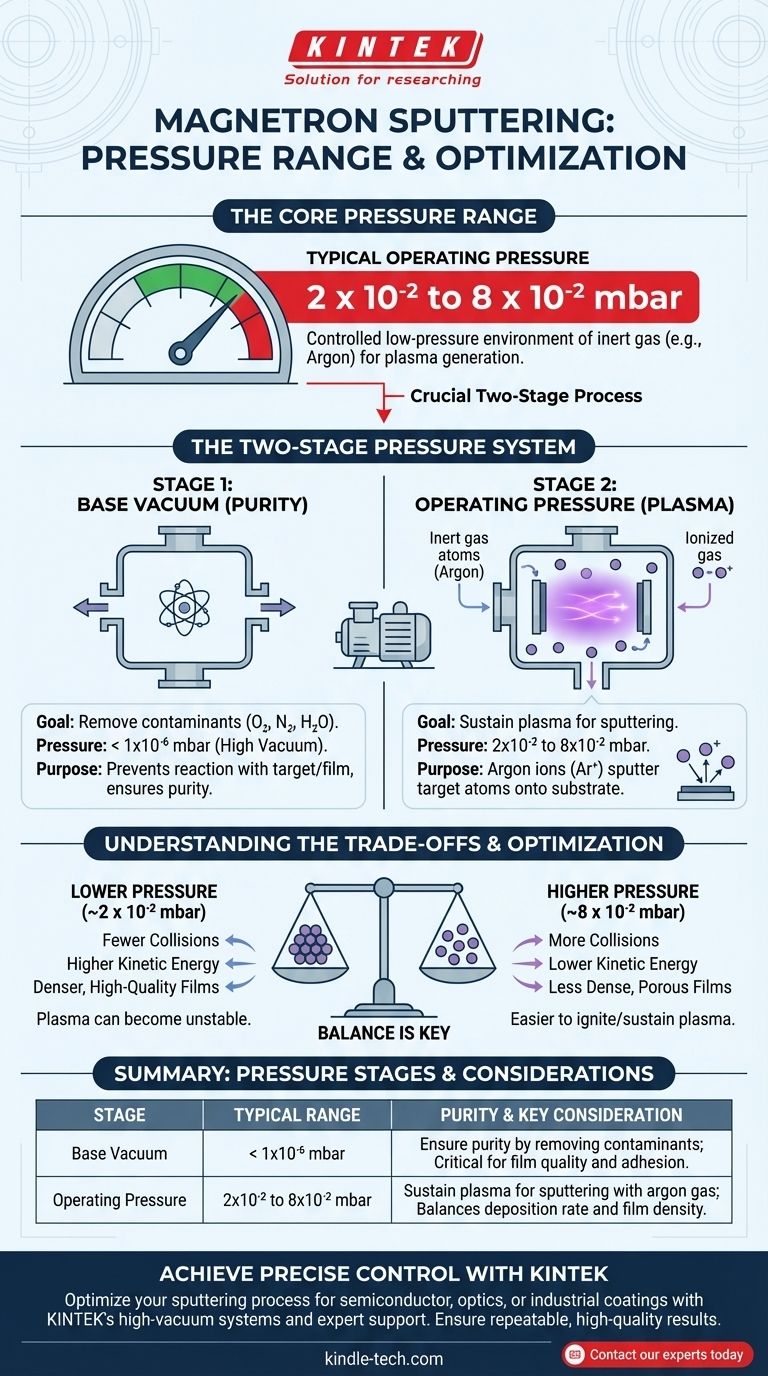

Nel magnetron sputtering, la pressione operativa tipica è un ambiente a bassa pressione controllata, generalmente compresa tra 2 x 10⁻² e 8 x 10⁻² mbar. Questa specifica pressione di un gas inerte, come l'argon, viene introdotta solo dopo che la camera è stata pompata fino a un vuoto di base molto più elevato per garantire un ambiente puro e privo di contaminanti per la deposizione.

La chiave è capire che il magnetron sputtering coinvolge due distinti regimi di pressione: un vuoto di base molto elevato per garantire la purezza, seguito da una pressione operativa leggermente più alta creata da un gas di lavoro per generare il plasma necessario per lo sputtering.

Spiegazione del sistema di pressione a due stadi

La pressione all'interno di una camera di sputtering non è un'unica impostazione, ma un processo a due fasi attentamente controllato. Scambiare il vuoto di base per la pressione operativa è un punto comune di confusione.

Fase 1: Raggiungimento dell'alto vuoto (pressione di base)

Prima che possa iniziare qualsiasi sputtering, la camera di deposizione deve essere evacuata a un alto vuoto. Questa "pressione di base" iniziale è spesso inferiore a un decimillionesimo della pressione atmosferica.

L'unico scopo di questo passaggio è la purezza. Rimuovendo i gas residui come ossigeno, azoto e vapore acqueo, si impedisce loro di reagire con il materiale bersaglio o di essere incorporati nel film depositato, il che comprometterebbe le sue proprietà elettriche, ottiche o meccaniche.

Fase 2: Introduzione del gas di lavoro (pressione operativa)

Una volta raggiunto un vuoto sufficientemente elevato, un flusso controllato di un gas inerte di elevata purezza, tipicamente argon, viene introdotto nella camera. Questo aumenta la pressione all'intervallo operativo specifico di 2 x 10⁻² a 8 x 10⁻² mbar.

Questo gas di lavoro funge da combustibile per il processo di sputtering. Viene applicata un'alta tensione, che ionizza gli atomi di gas argon, creando un plasma stabile. Questi ioni argon caricati positivamente vengono quindi accelerati verso il materiale bersaglio caricato negativamente, dislocando atomi che poi viaggiano verso il substrato e lo rivestono.

Perché questo specifico intervallo di pressione è importante

Questo intervallo di pressione rappresenta un equilibrio critico. Deve essere sufficientemente alto per fornire un numero sufficiente di atomi di argon per sostenere un plasma stabile e generare un'adeguata velocità di sputtering.

Tuttavia, deve anche essere sufficientemente basso per garantire che gli atomi spruzzati possano viaggiare dal bersaglio al substrato con collisioni minime con gli atomi di gas lungo il percorso. Questo "libero cammino medio" relativamente lungo è essenziale per creare film densi e di alta qualità.

Comprendere i compromessi

La scelta della pressione operativa all'interno di questo intervallo non è arbitraria; essa influisce direttamente sul processo di deposizione e sulla qualità finale del film.

L'effetto di una pressione più alta

Operare all'estremità superiore dell'intervallo (più vicino a 8 x 10⁻² mbar) può rendere più facile l'accensione e il mantenimento del plasma.

Tuttavia, aumenta anche la possibilità che gli atomi spruzzati collidano con gli atomi di gas. Ciò può ridurre l'energia degli atomi che si depositano, portando potenzialmente a film meno densi o con una struttura più porosa.

L'effetto di una pressione più bassa

Operare all'estremità inferiore (più vicino a 2 x 10⁻² mbar) si traduce in un minor numero di collisioni in fase gassosa. Gli atomi spruzzati arrivano al substrato con un'energia cinetica più elevata, il che generalmente promuove la crescita di film più densi e di qualità superiore.

La sfida principale è che il plasma può diventare instabile o difficile da sostenere a pressioni molto basse, portando a un'esecuzione di deposizione incoerente o fallita.

Come ottimizzare la pressione per il tuo obiettivo

Il controllo della pressione del gas di lavoro è una leva primaria per regolare le proprietà del film sottile depositato.

- Se il tuo obiettivo principale è ottenere la massima densità e purezza del film: punta alla pressione di base più bassa possibile e opera all'estremità inferiore dell'intervallo di pressione di lavoro dove il tuo plasma rimane stabile.

- Se il tuo obiettivo principale è un processo stabile con una ragionevole velocità di deposizione: operare al centro dell'intervallo di pressione tipico è spesso il punto di partenza più affidabile per un'ampia varietà di materiali e applicazioni.

In definitiva, padroneggiare il controllo della pressione è fondamentale per ottenere risultati ripetibili e di alta qualità nel magnetron sputtering.

Tabella riassuntiva:

| Fase di pressione | Intervallo tipico | Scopo | Considerazione chiave |

|---|---|---|---|

| Vuoto di base | < 1x10⁻⁶ mbar | Garantire la purezza rimuovendo i contaminanti | Critico per la qualità e l'adesione del film |

| Pressione operativa | Da 2x10⁻² a 8x10⁻² mbar | Mantenere il plasma per lo sputtering con gas argon | Bilancia la velocità di deposizione e la densità del film |

Ottieni un controllo preciso sul tuo processo di sputtering con KINTEK.

Sia che tu stia sviluppando rivestimenti avanzati per semiconduttori, ottica o strumenti industriali, le giuste impostazioni di pressione sono cruciali per la densità, la purezza e le prestazioni del film. La gamma di sistemi di sputtering ad alto vuoto di KINTEK e il supporto esperto ti aiutano a ottimizzare ogni parametro per risultati ripetibili e di alta qualità.

Pronto a migliorare la tua deposizione di film sottili? Contatta i nostri esperti oggi per discutere le tue specifiche esigenze applicative e scoprire come le soluzioni di attrezzature da laboratorio di KINTEK possono far progredire la tua ricerca e produzione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura