La risposta breve è controintuitiva: la deposizione fisica da fase vapore (PVD) non è definita dall'alta pressione, ma dal suo opposto. Il processo viene condotto in un ambiente ad alto vuoto, ovvero uno stato di bassissima pressione, tipicamente milioni di volte inferiore alla pressione atmosferica che sperimentiamo ogni giorno.

Il fattore critico per il rivestimento PVD non è l'applicazione di pressione, ma la creazione di un forte vuoto. Questo ambiente a bassa pressione è essenziale per garantire la purezza del rivestimento e consentire al materiale vaporizzato di viaggiare indisturbato dalla sua sorgente alla superficie del pezzo.

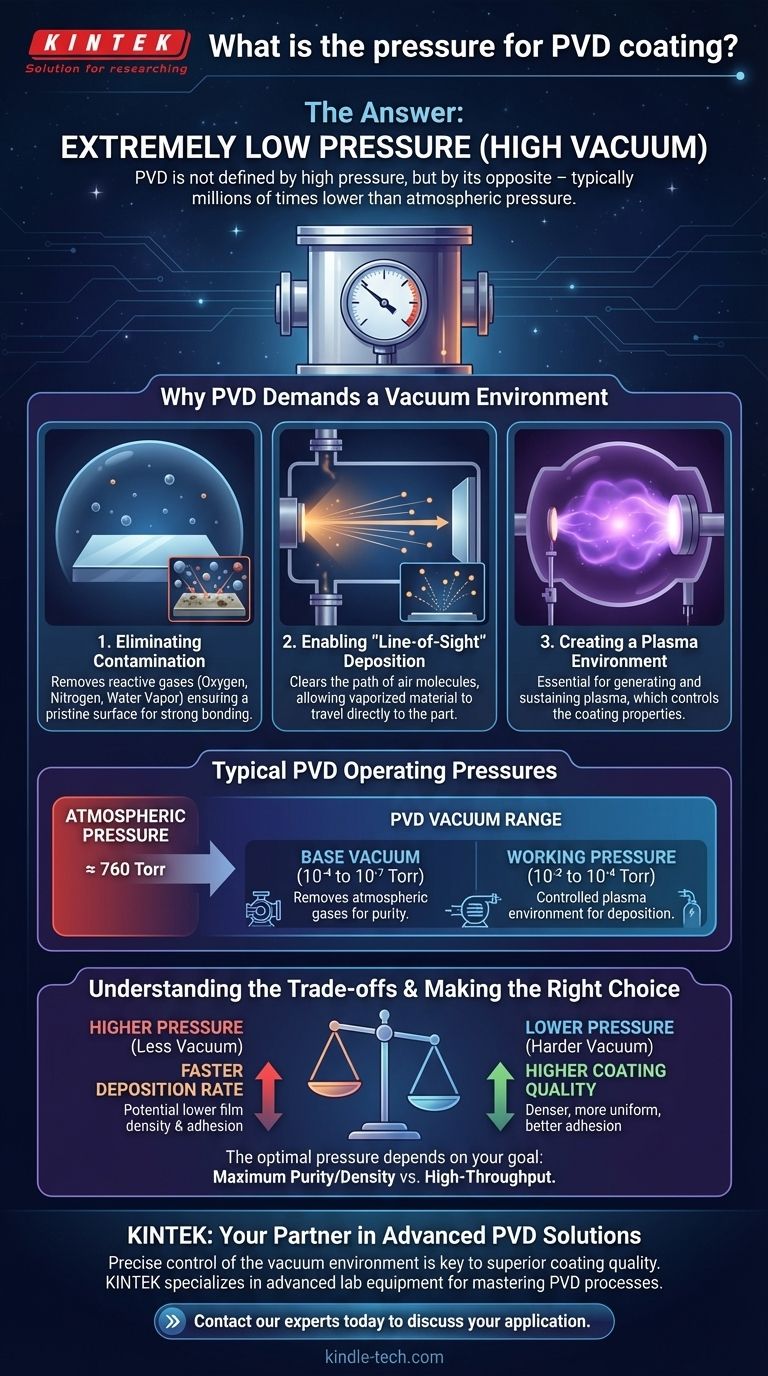

Perché il PVD richiede un ambiente a vuoto

Per comprendere il processo PVD, è necessario prima capire il ruolo fondamentale della camera a vuoto. Questo ambiente controllato a bassa pressione non è un dettaglio incidentale; è il requisito fondamentale che rende possibile l'intero processo.

Eliminare la contaminazione

Prima del rivestimento, i pezzi vengono meticolosamente puliti per rimuovere oli, ossidi e altri contaminanti. Esporre questa superficie pulita all'aria creerebbe istantaneamente un nuovo strato di ossidazione e contaminazione.

La camera a vuoto viene pompata per rimuovere gas reattivi come ossigeno, azoto e vapore acqueo. Ciò assicura che la superficie incontaminata rimanga pulita, consentendo un legame forte e diretto tra il substrato e il materiale di rivestimento.

Abilitare la deposizione "a linea di vista"

Il PVD funziona vaporizzando un materiale solido (il "bersaglio") in singoli atomi o molecole. Queste particelle vaporizzate devono quindi attraversare la camera per depositarsi sui pezzi in rivestimento.

A pressione atmosferica normale, queste particelle entrerebbero in collisione con miliardi di molecole d'aria, disperdendole e impedendo loro di raggiungere mai il bersaglio. Il vuoto sgombra questo percorso, creando una traiettoria a "linea di vista" affinché il materiale di rivestimento si depositi uniformemente sul substrato.

Creare un ambiente di plasma

Molti processi PVD moderni, come lo sputtering, utilizzano un plasma (un gas ionizzato, tipicamente argon) per bombardare il materiale sorgente del rivestimento.

Questo plasma può essere generato e mantenuto solo in un ambiente a bassa pressione. Il vuoto consente un controllo preciso sull'introduzione di questo gas di processo, essenziale per controllare le proprietà finali del film depositato.

Pressioni operative tipiche del PVD

Sebbene "vuoto" sia un termine generale, il livello specifico di pressione è un parametro di processo critico che viene attentamente controllato.

L'intervallo di alto vuoto

Il processo inizia pompando la camera fino a una "pressione di base", che è un vuoto molto elevato, spesso nell'intervallo di 10⁻⁴ a 10⁻⁷ Torr (o circa 10⁻² a 10⁻⁵ Pascal). Questo passaggio iniziale rimuove i gas atmosferici indesiderati.

Il ruolo del gas di processo

Una volta raggiunta la pressione di base, un gas inerte di elevata purezza come l'Argon viene spesso introdotto nella camera. Ciò aumenta leggermente la pressione fino a una "pressione di lavoro", tipicamente intorno a 10⁻² a 10⁻⁴ Torr.

Questo ambiente gassoso controllato a bassa pressione è ciò che viene utilizzato per creare il plasma per lo sputtering o per controllare l'energia delle particelle che si depositano. Anche a questa pressione di lavoro "più alta", l'ambiente è ancora un vuoto molto forte rispetto all'atmosfera.

Comprendere i compromessi

La pressione di lavoro precisa è una variabile che gli ingegneri regolano per modificare le caratteristiche del rivestimento finale. Non è un numero singolo e fisso.

Pressione rispetto al tasso di deposizione

Generalmente, una pressione di lavoro più elevata (ovvero un vuoto meno intenso) può portare a più collisioni nel plasma, il che può aumentare la velocità con cui il materiale di rivestimento viene depositato. Tuttavia, questo spesso comporta un costo.

Pressione rispetto alla qualità del rivestimento

Una pressione di lavoro inferiore (un vuoto più spinto) di solito si traduce in un rivestimento di qualità superiore. Il film depositato è spesso più denso, più uniforme e presenta una migliore adesione perché le particelle di rivestimento arrivano al substrato con maggiore energia e meno impurità.

Fare la scelta giusta per il tuo obiettivo

La pressione ottimale dipende interamente dal risultato desiderato per il pezzo rivestito.

- Se la tua attenzione principale è la massima purezza e densità: una pressione di lavoro inferiore (un vuoto più elevato) è la scelta preferita per garantire un ambiente incontaminato e una deposizione ad alta energia.

- Se la tua attenzione principale è l'alto rendimento e la velocità: potrebbe essere utilizzata una pressione di lavoro leggermente più elevata per aumentare il tasso di deposizione, accettando un potenziale compromesso nella densità del film.

- Se la tua attenzione principale è la creazione di una struttura di film specifica: la pressione sarà attentamente bilanciata con altre variabili, come la temperatura e la tensione di polarizzazione, per ottenere la morfologia desiderata.

In definitiva, controllare l'ambiente a vuoto a bassa pressione è la chiave per controllare la qualità, la durata e le prestazioni di qualsiasi rivestimento PVD.

Tabella riassuntiva:

| Fase di pressione PVD | Intervallo di pressione tipico (Torr) | Scopo |

|---|---|---|

| Vuoto di base | 10⁻⁴ a 10⁻⁷ | Rimuove i gas atmosferici e i contaminanti per un ambiente puro. |

| Pressione di lavoro | 10⁻² a 10⁻⁴ | Crea un ambiente di plasma controllato per il processo di deposizione. |

Pronto a ottenere una qualità e prestazioni di rivestimento superiori?

Il controllo preciso dell'ambiente a vuoto è ciò che rende i rivestimenti PVD così durevoli ed efficaci. In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per padroneggiare processi come il rivestimento PVD. Sia che tu stia sviluppando nuovi materiali o ottimizzando la produzione, le nostre soluzioni sono progettate per soddisfare le esigenze esigenti dei laboratori moderni.

Discutiamo di come possiamo supportare la tua applicazione specifica. Contatta oggi i nostri esperti per trovare l'attrezzatura giusta per le tue sfide di rivestimento PVD.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace Tubolare per CVD Multi Zone Macchina Deposizione Chimica da Vapore Sistema Camera Attrezzatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Cos'è la deposizione di silicio PECVD? Ottenere film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili