In sostanza, il processo di deposizione fisica da fase vapore al plasma (PVD) è una tecnica ad alto vuoto per applicare un rivestimento eccezionalmente sottile ma altamente durevole su un materiale. Funziona trasformando un materiale di rivestimento solido in vapore utilizzando un plasma ad alta energia, che viaggia attraverso il vuoto e si condensa sull'oggetto bersaglio, costruendo la nuova superficie atomo per atomo. Questo metodo non è una reazione chimica, ma un trasferimento puramente fisico del materiale.

Il PVD è meglio compreso non come un semplice rivestimento, ma come una forma di ingegneria delle superfici. Permette di aggiornare fondamentalmente le proprietà superficiali di un substrato — come la sua durezza, il colore o l'attrito — senza modificarne il materiale di base.

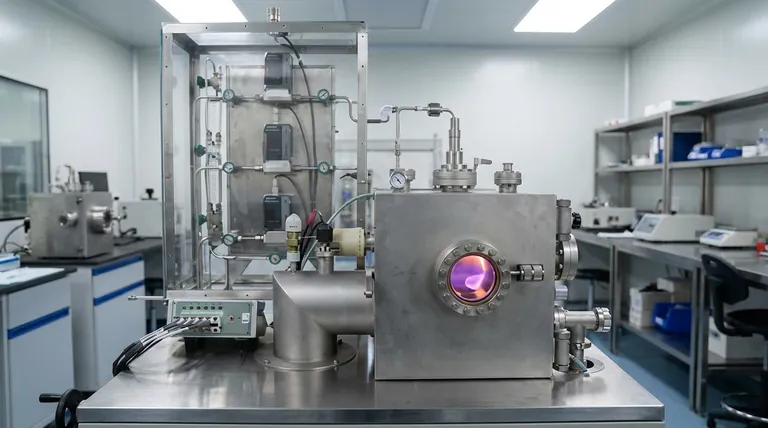

Come funziona il PVD al plasma? Una ripartizione passo dopo passo

Il processo PVD avviene all'interno di una camera a vuoto sigillata e può essere suddiviso in quattro fasi critiche. Ogni fase è controllata con precisione per ottenere le proprietà del film desiderate.

L'ambiente a vuoto

Innanzitutto, l'oggetto da rivestire (il substrato) e il materiale di rivestimento solido (il bersaglio) vengono posizionati all'interno di una camera. Quasi tutta l'aria viene aspirata per creare un alto vuoto, che previene la contaminazione da parte dei gas atmosferici e consente agli atomi vaporizzati di viaggiare liberamente.

Generazione del plasma

Successivamente, un gas (tipicamente inerte come l'Argon) viene introdotto nella camera. Viene applicata una tensione elettrica ad alta potenza, che strappa gli elettroni dagli atomi di gas e crea uno stato della materia incandescente e ad alta energia noto come plasma.

Vaporizzazione del materiale bersaglio

Gli ioni caricati positivamente all'interno di questo plasma vengono accelerati dal campo elettrico e si schiantano contro il materiale bersaglio carico negativamente. Questo bombardamento ad alta energia è sufficientemente potente da staccare singoli atomi o piccoli gruppi di atomi dal bersaglio, un processo noto come sputtering. Questi atomi vaporizzati sono ora liberi di viaggiare all'interno della camera.

Deposizione sul substrato

Gli atomi vaporizzati dal bersaglio viaggiano in linea retta attraverso il vuoto fino a quando non colpiscono il substrato. Al contatto, si ricondensano in uno stato solido, formando un film sottile, denso e altamente aderente che si accumula strato dopo strato. Il risultato è un rivestimento che imita perfettamente la finitura superficiale del substrato.

Comprendere i compromessi e i limiti

Sebbene il PVD sia una tecnologia potente, non è la soluzione per ogni applicazione. Comprendere i suoi limiti intrinseci è fondamentale per prendere una decisione informata.

Dipendenza dalla linea di vista

Il processo PVD è fondamentalmente a linea di vista. Gli atomi vaporizzati viaggiano in linea retta dal bersaglio al substrato. Ciò rende difficile rivestire uniformemente forme complesse con rientranze profonde, fori o superfici interne senza sofisticati sistemi di rotazione dei pezzi.

La preparazione del substrato è fondamentale

Il rivestimento PVD finale è estremamente sottile e replicherà precisamente la trama della superficie su cui viene applicato. Qualsiasi imperfezione, graffio o macchia sul substrato sarà visibile nel prodotto finale. Ottenere una finitura di alta qualità richiede una superficie preparata in modo impeccabile.

Non ideale per rivestimenti spessi

Il PVD eccelle nella creazione di film molto sottili, tipicamente misurati in micron o addirittura nanometri. Sebbene estremamente durevole per il loro spessore, il processo non è efficiente per costruire strati protettivi spessi, dove processi come la spruzzatura termica o la galvanica potrebbero essere più adatti.

Applicazioni comuni: dove il PVD eccelle

La combinazione unica di durata e precisione del PVD lo rende prezioso in un'ampia gamma di settori sia per scopi funzionali che estetici.

Rivestimenti funzionali

Nell'aerospaziale e nella produzione, il PVD viene utilizzato per migliorare la durezza e ridurre l'attrito di utensili da taglio, punte da trapano e componenti del motore. Crea anche barriere di diffusione che proteggono le parti dalle alte temperature e dagli attacchi chimici.

Finiture decorative

Il PVD fornisce finiture metalliche durevoli e brillanti per i prodotti di consumo. È ampiamente utilizzato su gioielli, ferramenta per cucine e bagni e apparecchiature architettoniche per creare una finitura molto più resistente ai graffi e all'ossidazione rispetto alla placcatura tradizionale.

Elettronica avanzata e ottica

La precisione del PVD è essenziale nella produzione di semiconduttori, pannelli solari a film sottile e rivestimenti in vetro a bassa emissività. Consente la deposizione di strati specifici che controllano il flusso di elettricità o la riflessione e la trasmissione della luce.

Fare la scelta giusta per il tuo progetto

La scelta di un trattamento superficiale richiede di allineare le capacità della tecnologia con il tuo obiettivo principale.

- Se il tuo obiettivo principale è la massima durezza superficiale e resistenza all'usura: il PVD è una scelta eccellente per prolungare la vita di utensili e componenti meccanici soggetti a forte usura.

- Se il tuo obiettivo principale è una finitura decorativa durevole e di alta gamma: il PVD offre un ampio spettro di colori con una longevità superiore rispetto alla maggior parte degli altri metodi di finitura.

- Se il tuo obiettivo principale è rivestire geometrie interne complesse: dovresti prendere in considerazione processi alternativi come la deposizione chimica da fase vapore (CVD), che utilizza un gas in grado di penetrare e rivestire superfici non in linea di vista.

In definitiva, il PVD al plasma ti consente di progettare le prestazioni superficiali precise richieste dal tuo prodotto.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Tipo di processo | Deposizione fisica da fase vapore (Alto vuoto) |

| Spessore del rivestimento | Film sottili (micron a nanometri) |

| Uso principale | Ingegneria delle superfici per durezza, colore e resistenza all'usura |

| Limite chiave | Rivestimento a linea di vista; le geometrie complesse sono difficili |

| Applicazioni comuni | Utensili da taglio, finiture decorative, semiconduttori, ottica |

Pronto a progettare proprietà superficiali superiori per i tuoi prodotti? Il processo PVD al plasma può fornire i rivestimenti durevoli e ad alte prestazioni di cui il tuo laboratorio o la tua operazione di produzione hanno bisogno. KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per applicazioni di ingegneria delle superfici. Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono aiutarti a ottenere rivestimenti precisi e affidabili per utensili, componenti e beni di consumo.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

Domande frequenti

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione di silicio PECVD? Ottenere film sottili di alta qualità a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile