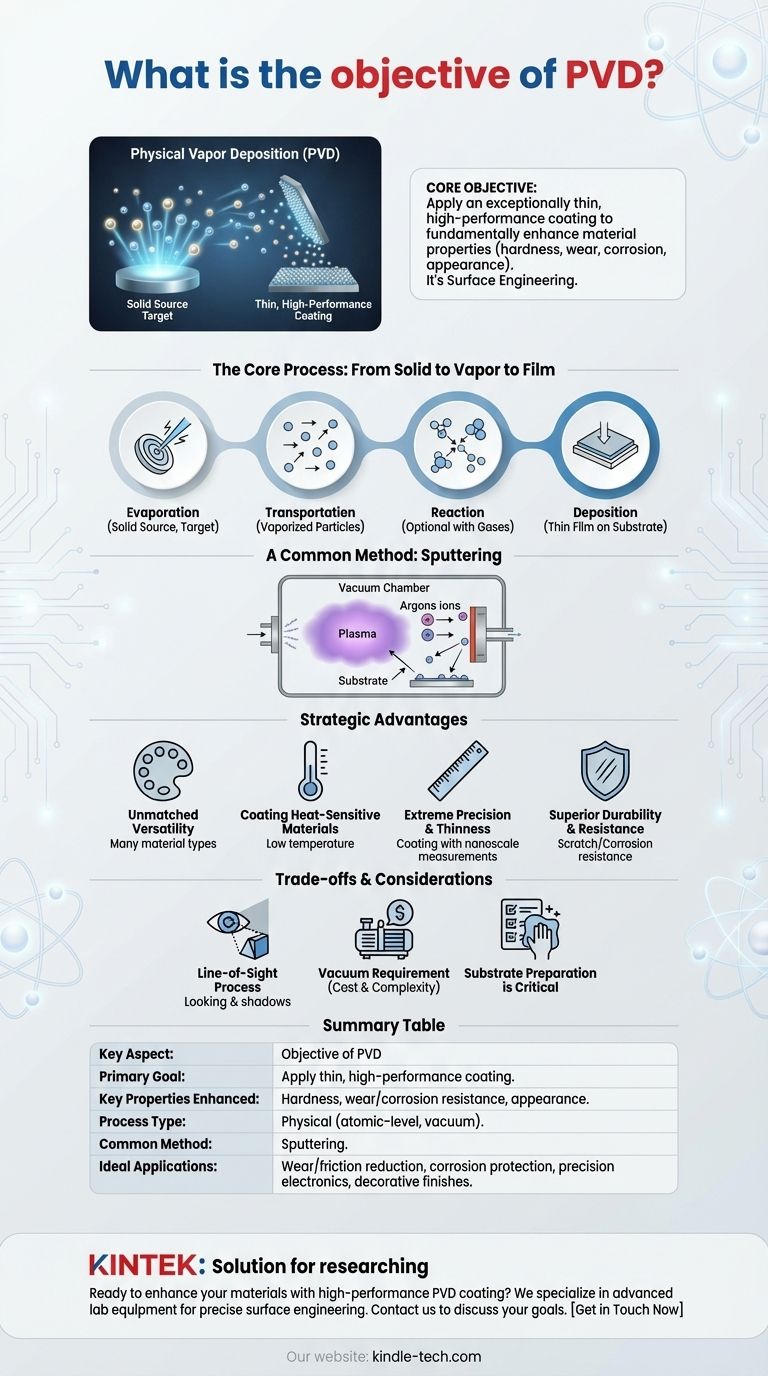

In sintesi, l'obiettivo della Deposizione Fisica da Vapore (PVD) è applicare un rivestimento eccezionalmente sottile e ad alte prestazioni su una superficie. Questo processo viene eseguito a livello atomico in un vuoto per migliorare fondamentalmente le proprietà di un materiale, come la sua durezza, resistenza all'usura, resistenza alla corrosione e aspetto.

Il PVD non è semplicemente un metodo di rivestimento; è una tecnica di ingegneria delle superfici. Il suo scopo primario è conferire a un componente nuove capacità che non possiede intrinsecamente, trasformando la sua superficie in una versione più durevole, funzionale o esteticamente gradevole di se stessa.

Come il PVD raggiunge il suo obiettivo: il processo fondamentale

Per comprendere l'obiettivo del PVD, devi prima capire come funziona. Il processo è una trasformazione fisica altamente controllata che avviene in quattro fasi distinte: evaporazione, trasporto, reazione e deposizione.

Da solido a vapore a film

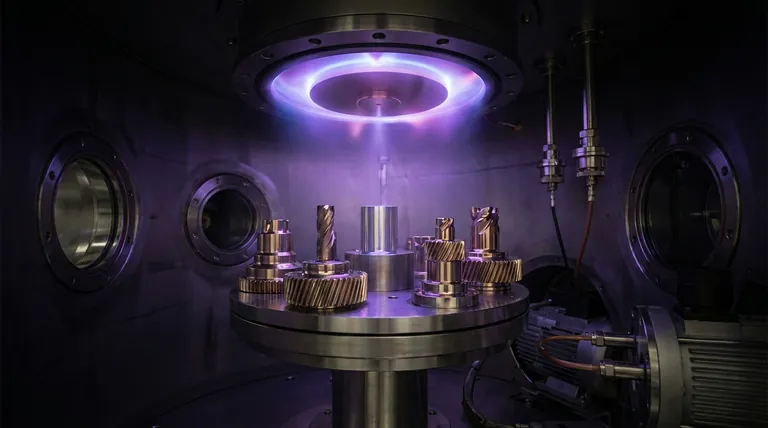

Il processo PVD inizia con un materiale sorgente solido, spesso chiamato "bersaglio". In una camera ad alto vuoto, questo materiale viene bombardato con energia — ad esempio, da un fascio di elettroni ad alta energia o bombardamento ionico — facendolo vaporizzare in singoli atomi o molecole.

Queste particelle vaporizzate viaggiano quindi attraverso la camera a vuoto e si condensano sul substrato (la parte da rivestire), formando un film sottile, denso e altamente aderente.

Un trasferimento puramente fisico

Nella sua forma più basilare, il PVD è un processo fisico, non chimico. Il materiale di rivestimento passa semplicemente da uno stato solido a uno stato di vapore e di nuovo a un film solido sulla superficie del pezzo.

Tuttavia, gas reattivi come azoto o ossigeno possono essere introdotti nella camera. Gli atomi metallici vaporizzati reagiscono con questi gas per formare composti ceramici come nitruri o ossidi direttamente sul substrato, creando rivestimenti eccezionalmente duri e durevoli.

Un metodo comune: lo sputtering

Lo sputtering è uno dei metodi più comuni e versatili utilizzati per vaporizzare il materiale bersaglio nel PVD.

Un gas inerte, tipicamente argon, viene introdotto nella camera a vuoto e energizzato per creare un plasma. Un'alta tensione viene applicata al materiale bersaglio, facendo sì che gli ioni positivi di argon dal plasma accelerino e si scontrino con esso, staccando atomi come microscopiche palle da biliardo. Questi atomi "sputterati" viaggiano quindi e si depositano sul substrato.

I vantaggi strategici dell'utilizzo del PVD

Ingegneri e designer scelgono il PVD perché offre una combinazione unica di versatilità, precisione e prestazioni che altri metodi di rivestimento non possono eguagliare.

Versatilità dei materiali ineguagliabile

Il PVD può depositare una vasta gamma di materiali. Ciò include metalli puri, leghe e un'ampia varietà di composti ceramici duri come nitruri, carburi e ossidi, offrendo una vasta gamma per l'ingegneria di proprietà superficiali specifiche.

Rivestimento di materiali termosensibili

Poiché il processo può essere condotto a temperature relativamente basse, il PVD è adatto per rivestire substrati che non possono sopportare alte temperature. Ciò rende possibile applicare rivestimenti duri e durevoli a materiali come plastiche e altri polimeri.

Precisione estrema e sottigliezza

La deposizione avviene a livello atomico, consentendo rivestimenti incredibilmente sottili e uniformi, spesso di pochi nanometri di spessore. Questa precisione assicura che le dimensioni critiche e la finitura superficiale di un componente non vengano alterate in modo significativo.

Durabilità e resistenza superiori

I rivestimenti PVD sono noti per la loro eccezionale durezza, che fornisce una resistenza superiore ai graffi e all'usura. I film sono anche molto densi e non porosi, creando un'eccellente barriera contro la corrosione e l'ossidazione.

Comprendere i compromessi e le considerazioni

Sebbene potente, il PVD non è una soluzione universale. Essere obiettivi richiede la comprensione dei suoi limiti.

È un processo a "linea di vista"

Il materiale di rivestimento vaporizzato viaggia in linea retta dal bersaglio al substrato. Ciò rende difficile rivestire uniformemente forme complesse e tridimensionali o le superfici interne dei pezzi senza sofisticati dispositivi di fissaggio e rotazione del pezzo.

Il requisito del vuoto aumenta i costi e la complessità

I sistemi PVD richiedono un ambiente di alto vuoto, il che rende necessarie attrezzature specializzate e spesso costose. Il processo di pompaggio della camera lo rende anche più lento e meno adatto per pezzi a basso costo e ad alto volume rispetto a metodi come la galvanostegia.

La preparazione del substrato è fondamentale

L'adesione e la qualità del rivestimento finale dipendono fortemente dalla pulizia del substrato. Qualsiasi contaminazione superficiale porterà a una scarsa adesione e a un potenziale fallimento del rivestimento, richiedendo rigorosi protocolli di pre-trattamento e manipolazione.

Fare la scelta giusta per il tuo obiettivo

Il PVD è la scelta giusta quando il tuo obiettivo primario è migliorare fondamentalmente le prestazioni superficiali di un componente con precisione.

- Se il tuo obiettivo principale è l'usura estrema o la riduzione dell'attrito: Il PVD è la scelta principale per l'applicazione di rivestimenti ceramici duri come il Nitruro di Titanio (TiN) o il Carbonio Simil-Diamante (DLC).

- Se il tuo obiettivo principale è la resistenza alla corrosione o chimica: Il PVD fornisce una barriera densa e non porosa ideale per proteggere i componenti in ambienti difficili.

- Se il tuo obiettivo principale è l'elettronica o l'ottica di alta precisione: Il controllo a livello atomico del PVD consente la creazione di strati funzionali eccezionalmente sottili, puri e uniformi.

- Se il tuo obiettivo principale è una finitura decorativa durevole: Il PVD offre una vasta gamma di colori che sono molto più resistenti a scheggiature, sbiadimento e ossidazione rispetto alla vernice o alla placcatura tradizionali.

In definitiva, l'obiettivo del PVD è darti un controllo preciso sulle proprietà superficiali dei tuoi materiali.

Tabella riassuntiva:

| Aspetto chiave | Obiettivo del PVD |

|---|---|

| Obiettivo primario | Applicare un rivestimento sottile e ad alte prestazioni per migliorare le proprietà del materiale. |

| Proprietà chiave migliorate | Durezza, resistenza all'usura, resistenza alla corrosione, aspetto. |

| Tipo di processo | Fisico (trasferimento a livello atomico in vuoto). |

| Metodo comune | Sputtering. |

| Applicazioni ideali | Riduzione usura/attrito, protezione dalla corrosione, elettronica di precisione, finiture decorative durevoli. |

Pronto a migliorare i tuoi materiali con un rivestimento PVD ad alte prestazioni?

Presso KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati per l'ingegneria di precisione delle superfici. La nostra esperienza può aiutarti a ottenere una durezza, una resistenza all'usura e una protezione dalla corrosione superiori per i tuoi componenti.

Ti aiutiamo a:

- Applicare rivestimenti ultrasottili e durevoli per prolungare la vita dei componenti.

- Migliorare le prestazioni dei materiali per applicazioni esigenti.

- Selezionare la soluzione PVD giusta per le tue esigenze specifiche.

Contattaci oggi stesso per discutere come le nostre soluzioni PVD possono trasformare i tuoi materiali. Raggiungiamo insieme i tuoi obiettivi di ingegneria delle superfici!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura