La deposizione a sputtering è un metodo di deposizione fisica da fase vapore (PVD) in cui ioni ad alta energia vengono utilizzati per bombardare un materiale sorgente, provocando l'espulsione o lo "sputtering" dei suoi atomi. Questi atomi espulsi viaggiano attraverso il vuoto e si depositano su un substrato, formando un film eccezionalmente sottile e uniforme. È meno un processo di fusione e più una forma di sabbiatura su scala atomica.

Al suo centro, lo sputtering non è una reazione chimica ma un processo di trasferimento di quantità di moto. Utilizza ioni energetici, tipicamente provenienti da un gas inerte come l'argon, per rimuovere fisicamente gli atomi dal materiale bersaglio e ridepositarli, offrendo un controllo preciso sulla composizione dei film sottili complessi.

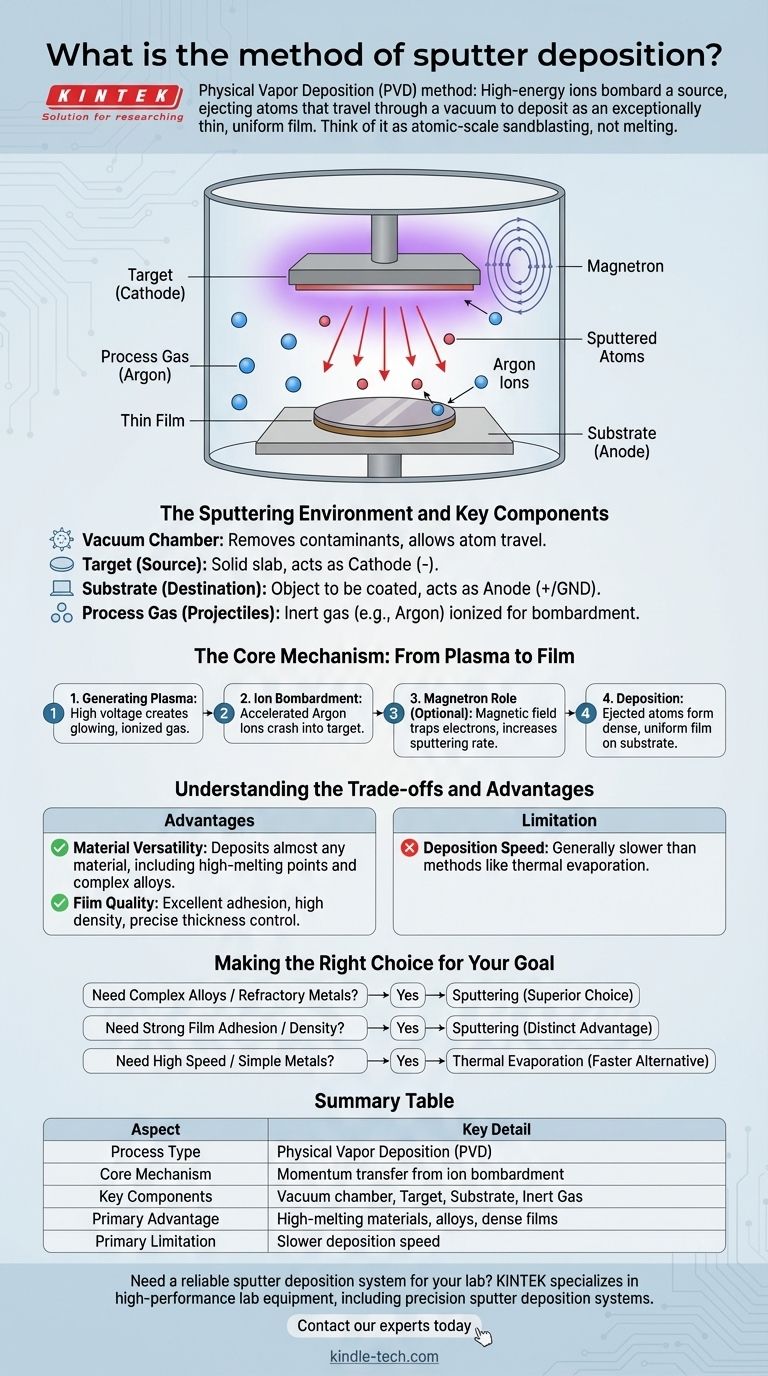

L'ambiente di Sputtering e i Componenti Chiave

Per comprendere il metodo, è necessario prima comprendere l'ambiente altamente controllato in cui si svolge. Ogni componente svolge un ruolo critico nella qualità finale del film sottile.

La Camera a Vuoto

L'intero processo avviene all'interno di una camera evacuabile. Un alto vuoto è essenziale per rimuovere i contaminanti atmosferici e per consentire agli atomi sputterati di viaggiare dal bersaglio al substrato senza collidere con altre molecole di gas.

Il Bersaglio (La Sorgente)

Il bersaglio è una lastra solida del materiale che si desidera depositare. Nella configurazione elettrica del sistema, il bersaglio funge da catodo (caricato negativamente).

Il Substrato (La Destinazione)

Il substrato è l'oggetto o il wafer che verrà rivestito. È posizionato su un supporto che funge da anodo (messa a terra o caricato positivamente).

Il Gas di Processo (I Proiettili)

Un gas inerte, più comunemente argon, viene introdotto nella camera in piccole quantità controllate. Questo gas non fa parte del film finale; il suo unico scopo è essere ionizzato e utilizzato come "proiettili" per bombardare il bersaglio.

Il Meccanismo Centrale: Dal Plasma al Film

Il processo di sputtering è una sequenza di eventi che trasforma un bersaglio solido in un film sottile preciso.

Fase 1: Generazione del Plasma

Viene applicata un'alta tensione tra il catodo (bersaglio) e l'anodo (substrato). Questo potente campo elettrico energizza il gas argon, strappando elettroni dagli atomi di argon e creando un plasma, un gas ionizzato e incandescente composto da ioni argon positivi ed elettroni liberi.

Fase 2: Bombardamento Ionico

Gli ioni di argon carichi positivamente presenti nel plasma vengono accelerati dal campo elettrico e si schiantano sulla superficie del bersaglio carico negativamente con grande forza. Questa collisione ad alta energia stacca fisicamente gli atomi dal materiale bersaglio.

Fase 3: Il Ruolo dei Magnetron

Nei sistemi moderni, viene utilizzata una tecnica chiamata sputtering a magnetron per migliorare l'efficienza. Un campo magnetico viene applicato vicino alla superficie del bersaglio. Questo campo intrappola gli elettroni liberi dal plasma, costringendoli in un percorso a spirale vicino al bersaglio, il che aumenta drasticamente il numero di collisioni che hanno con gli atomi di argon. Ciò crea più ioni di argon, che a loro volta portano a un tasso di sputtering molto più elevato.

Fase 4: Deposizione

Gli atomi sputterati espulsi dal bersaglio viaggiano attraverso il vuoto e colpiscono il substrato. Man mano che si accumulano sulla superficie, formano un film denso, sottile e altamente uniforme.

Comprendere i Compromessi e i Vantaggi

Lo sputtering è una tecnica incredibilmente potente, ma i suoi punti di forza ne definiscono le applicazioni ideali. Non è sempre la scelta giusta rispetto ad altri metodi come la deposizione chimica da fase vapore (CVD) o l'evaporazione termica.

Vantaggio Chiave: Versatilità dei Materiali

Il punto di forza principale dello sputtering è la sua capacità di depositare quasi tutti i materiali. È particolarmente efficace per materiali con punti di fusione molto elevati (come tungsteno o tantalio) e per leghe o composti complessi. Poiché il bersaglio viene eroso fisicamente anziché fuso, la composizione del film depositato rimane identica al materiale sorgente.

Vantaggio Chiave: Qualità del Film

L'alta energia cinetica degli atomi sputterati si traduce in film con eccellente adesione al substrato e alta densità. Il processo fornisce anche un controllo molto preciso sullo spessore del film.

Limitazione Principale: Velocità di Deposizione

In generale, la deposizione a sputtering può essere un processo più lento rispetto ad altri metodi come l'evaporazione termica. L'efficienza con cui gli atomi vengono espulsi dal bersaglio, nota come "resa di sputtering", determina la velocità complessiva, che può essere un fattore limitante nella produzione ad alto volume.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un metodo di deposizione dipende interamente dalle proprietà del materiale e dalle prestazioni che è necessario ottenere.

- Se la tua attenzione principale è la deposizione di leghe complesse o metalli refrattari: Lo sputtering è la scelta superiore perché preserva la composizione del materiale originale senza fare affidamento sull'evaporazione ad alta temperatura.

- Se la tua attenzione principale è ottenere una forte adesione e densità del film: L'alta energia delle particelle sputterate fornisce un vantaggio distinto, creando film più durevoli e robusti rispetto ai processi a energia inferiore.

- Se la tua attenzione principale è rivestire grandi aree con metalli semplici ad alta velocità: Un processo come l'evaporazione termica potrebbe essere un'alternativa più economica e veloce.

In definitiva, la deposizione a sputtering offre un livello eccezionale di controllo per ingegnerizzare film sottili ad alte prestazioni atomo per atomo.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Tipo di Processo | Deposizione Fisica da Fase Vapore (PVD) |

| Meccanismo Centrale | Trasferimento di quantità di moto tramite bombardamento ionico |

| Componenti Chiave | Camera a vuoto, bersaglio (catodo), substrato (anodo), gas inerte (es. Argon) |

| Vantaggio Principale | Eccellente per materiali ad alto punto di fusione, leghe e film densi e aderenti |

| Limitazione Principale | Velocità di deposizione generalmente più lenta rispetto a metodi come l'evaporazione termica |

Hai bisogno di un sistema di deposizione a sputtering affidabile per il tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di deposizione a sputtering progettati per precisione e affidabilità. Sia che tu stia lavorando con leghe complesse, metalli refrattari o che tu abbia bisogno di film con adesione superiore, le nostre soluzioni sono personalizzate per soddisfare le rigorose esigenze della ricerca e sviluppo di laboratorio.

Contatta oggi i nostri esperti per discutere come la nostra tecnologia di sputtering può migliorare le tue applicazioni di film sottili e raggiungere i tuoi specifici obiettivi di scienza dei materiali.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchetta di evaporazione per materia organica

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Perché i film sottili sono utili? Sblocca nuove proprietà dei materiali con l'ingegneria delle superfici

- Quali materiali possono essere depositati con il CVD? Scopri l'intero spettro, dai semiconduttori alle ceramiche

- Come si crea il plasma nello sputtering? Padroneggiare la ricetta per una deposizione di film sottili efficiente

- Quali sono i vantaggi dei film sottili? Sblocca durabilità, ottica ed elettronica migliorate

- Qual è il processo di sputtering ionico? Una guida alla deposizione di film sottili

- Qual è l'effetto della pressione del gas di sputtering? Controlla la densità, lo stress e la conformità del film.

- Qual è il target di sputtering dell'ossido di gallio? Una guida ai film sottili di Ga₂O₃ ad alte prestazioni

- Quale gas viene utilizzato nella deposizione a sputtering? Ottimizza il tuo processo di film sottile con il gas giusto