In sostanza, il metodo della Deposizione Fisica da Vapore (PVD) è una tecnica di rivestimento basata sul vuoto in cui un materiale sorgente solido viene convertito in vapore, trasportato attraverso una camera a vuoto e quindi condensato sulla superficie di un pezzo (il substrato) per formare un film molto sottile e ad alte prestazioni. L'intero processo avviene atomo per atomo in un ambiente altamente controllato senza che avvengano reazioni chimiche fondamentali che alterino il materiale sorgente stesso.

Il principio fondamentale del PVD è un viaggio fisico. Implica l'uso di alta energia nel vuoto per liberare atomi da una sorgente solida e ridepositarli come un rivestimento denso e di elevata purezza su un oggetto bersaglio.

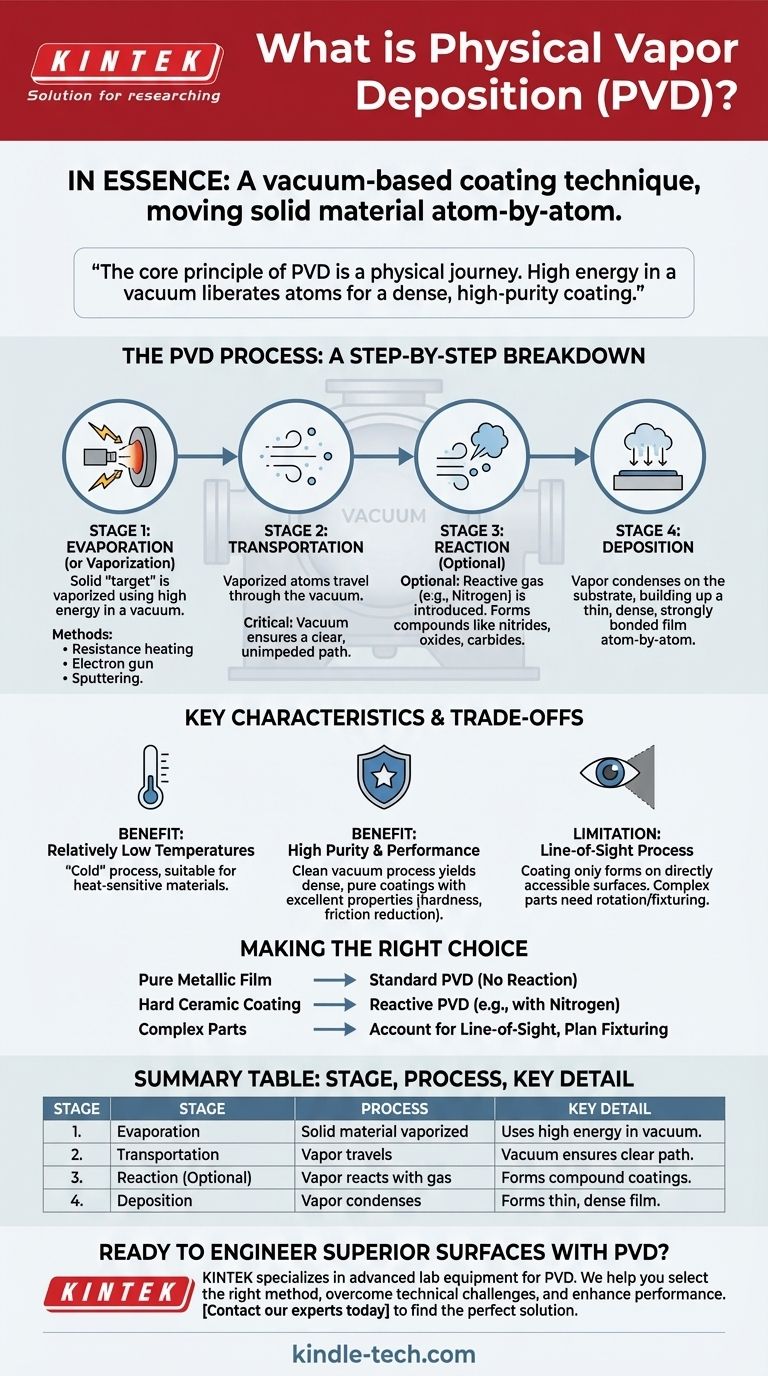

Il Processo PVD: Una Ripartizione Passo Passo

Per comprendere veramente il metodo PVD, è meglio pensarlo come un viaggio atomico attentamente controllato in quattro fasi, che si svolge interamente all'interno di una camera ad alto vuoto.

Fase 1: Evaporazione (o Vaporizzazione)

Il primo passo consiste nel generare un vapore dal materiale di rivestimento solido, spesso chiamato "target". Questo non è come far bollire l'acqua; richiede un'energia significativa per liberare gli atomi dal solido.

Ciò si ottiene bombardando il materiale target con una fonte di alta energia. I metodi comuni includono il riscaldamento a resistenza, l'uso di un cannone elettronico o lo sputtering, che comporta il bombardamento del target con gas ionizzato ad alta energia (plasma).

Fase 2: Trasporto

Una volta liberati, gli atomi o le molecole vaporizzate viaggiano attraverso la camera a vuoto. Il vuoto è fondamentale qui.

Senza il vuoto, le particelle vaporizzate colliderebbero con le molecole d'aria, perdendo energia e impedendo loro di raggiungere il substrato in modo pulito e controllato. Il vuoto assicura un percorso chiaro e senza ostacoli dalla sorgente al pezzo da rivestire.

Fase 3: Reazione (Una Fase Opzionale ma Critica)

In molte applicazioni avanzate, è qui che il PVD diventa altamente versatile. Per un semplice rivestimento metallico puro, questa fase viene omessa.

Tuttavia, se si desidera un rivestimento composto specifico (come una ceramica), viene introdotta nella camera una quantità controllata di gas reattivo (come azoto, ossigeno o metano). Gli atomi metallici vaporizzati reagiscono con questo gas per formare nuovi composti come nitruri, ossidi o carburi.

Fase 4: Deposizione

Questa è la fase finale in cui si forma il rivestimento. Il materiale vaporizzato (sia puro che reagito) raggiunge il substrato, che è relativamente freddo.

Al contatto, il vapore condensa tornando allo stato solido, accumulandosi sulla superficie del substrato un atomo alla volta. Questo accumulo a livello atomico è ciò che crea un film estremamente sottile, denso e fortemente legato.

Caratteristiche Chiave e Compromessi

Comprendere il metodo PVD significa anche comprenderne le proprietà e i limiti intrinseci.

Vantaggio: Temperature Relativamente Basse

Il PVD è considerato un processo "a freddo" rispetto ad altre tecniche di rivestimento come la Deposizione Chimica da Vapore (CVD). Ciò consente di rivestire materiali che potrebbero essere danneggiati o deformati dal calore elevato.

Vantaggio: Elevata Purezza e Prestazioni

Poiché avviene sottovuoto, il processo è estremamente pulito. I rivestimenti risultanti sono molto puri e densi, portando a eccellenti proprietà come durezza aumentata, attrito ridotto e migliore resistenza all'ossidazione.

Limitazione: Processo a Linea di Vista

Un compromesso principale è che il PVD è fondamentalmente un processo a linea di vista. Il rivestimento può formarsi solo sulle superfici a cui gli atomi vaporizzati possono viaggiare direttamente dalla sorgente. Rivestire geometrie interne complesse può essere difficile senza una sofisticata rotazione e manipolazione del pezzo.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua applicazione determinerà quale variazione del metodo PVD è più adatta.

- Se la tua attenzione principale è un film metallico puro e non adulterato: Richiedi un processo PVD standard, non reattivo, in cui la fase di "reazione" è omessa.

- Se la tua attenzione principale è un rivestimento ceramico duro e resistente all'usura: Avrai bisogno di un processo PVD reattivo in cui viene introdotto un gas come l'azoto o l'ossigeno per formare un nuovo composto.

- Se la tua attenzione principale è rivestire un pezzo complesso con superfici nascoste: Devi tenere conto della limitazione della linea di vista e pianificare un fissaggio e una rotazione complessi del pezzo.

In definitiva, il PVD è un metodo per ingegnerizzare fisicamente una superficie a livello atomico per ottenere proprietà che il materiale di base non potrebbe mai avere da solo.

Tabella Riassuntiva:

| Fase | Processo | Dettaglio Chiave |

|---|---|---|

| 1. Evaporazione | Il materiale di rivestimento solido viene vaporizzato. | Utilizza alta energia (es. sputtering, fascio di elettroni) nel vuoto. |

| 2. Trasporto | Il vapore viaggia attraverso la camera. | Il vuoto assicura un percorso chiaro verso il substrato. |

| 3. Reazione (Opzionale) | Il vapore reagisce con un gas (es. Azoto). | Forma rivestimenti composti come nitruri o carburi. |

| 4. Deposizione | Il vapore condensa sulla superficie del substrato. | Forma un film sottile, denso e fortemente legato atomo per atomo. |

| Vantaggio Chiave | Crea rivestimenti duri, resistenti all'usura e puri. | Il processo avviene a temperature relativamente basse. |

| Limitazione Chiave | Processo a linea di vista. | Il rivestimento di geometrie complesse richiede attrezzature specializzate. |

Pronto a Ingegnerizzare Superfici Superiori con il PVD?

KINTEK è specializzata nel fornire le apparecchiature di laboratorio avanzate e i materiali di consumo esperti necessari per implementare efficacemente i processi di rivestimento PVD. Sia che tu stia sviluppando rivestimenti ceramici duri e resistenti all'usura o film metallici puri, le nostre soluzioni ti aiutano a ottenere risultati precisi e ad alte prestazioni.

Ti aiutiamo a:

- Selezionare il metodo PVD giusto per il tuo materiale specifico e i tuoi obiettivi applicativi.

- Superare le sfide tecniche come il rivestimento di parti complesse con la nostra competenza specializzata.

- Migliorare le prestazioni del prodotto con rivestimenti durevoli e di elevata purezza.

Discutiamo di come il PVD può trasformare i tuoi prodotti. Contatta oggi i nostri esperti per trovare la soluzione perfetta per le esigenze di rivestimento del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni