I metodi principali per la determinazione della cenere sono l'incenerimento a secco e l'incenerimento a umido (noto anche come digestione a umido). L'incenerimento a secco prevede l'incenerimento di un campione ad alte temperature in una muffola per bruciare tutta la materia organica, mentre l'incenerimento a umido utilizza acidi ossidanti per ottenere lo stesso risultato a temperature più basse.

La scelta tra i metodi di incenerimento non riguarda quale sia "migliore", ma quale sia appropriato per il tuo specifico obiettivo analitico. La decisione dipende dai compromessi tra velocità, sicurezza, produttività del campione e la potenziale perdita di minerali volatili durante l'analisi.

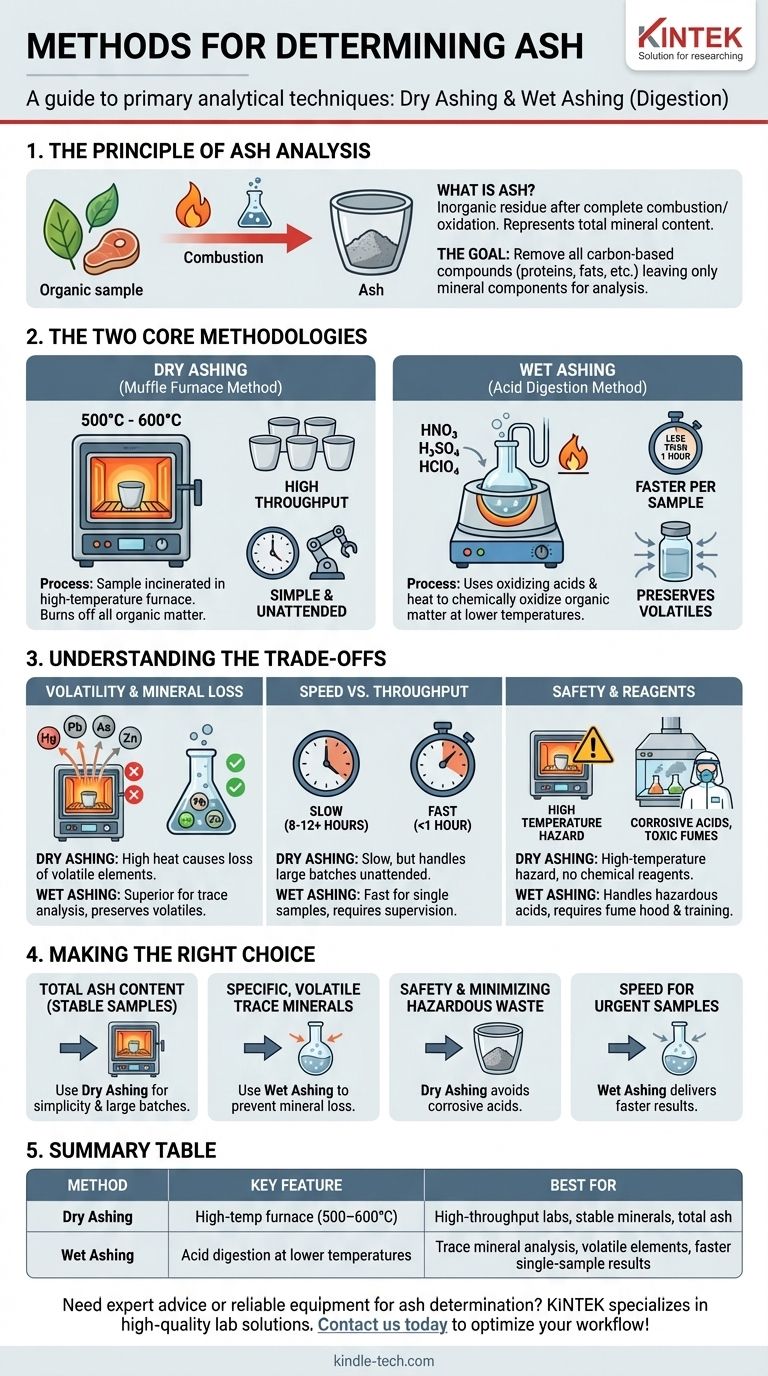

Il Principio dell'Analisi delle Ceneri

Cos'è la Cenere?

La cenere è il residuo inorganico che rimane dopo la combustione o l'ossidazione completa della materia organica in un campione. Rappresenta il contenuto minerale totale.

Questa analisi è una misura critica della qualità e della composizione in settori che vanno dalla scienza alimentare e agricoltura alla scienza dei materiali e ai test ambientali.

L'Obiettivo: Rimuovere la Materia Organica

L'obiettivo fondamentale di qualsiasi tecnica di incenerimento è rimuovere tutti i composti a base di carbonio (proteine, grassi, carboidrati, plastiche) lasciando indietro i componenti minerali inorganici.

La cenere risultante può quindi essere pesata per determinare il contenuto minerale totale o essere ulteriormente analizzata per identificare specifici elementi minerali.

Le Due Metodologie Principali

Incenerimento a Secco: Il Metodo della Muffola

L'incenerimento a secco è la tecnica più comune. Il campione viene posto in un crogiolo resistente alle alte temperature e riscaldato in una muffola, tipicamente tra 500°C e 600°C.

Il calore estremo fa sì che tutte le sostanze organiche si accendano e brucino, lasciando solo la cenere non combustibile. Questo processo è semplice, richiede un tempo minimo di intervento e è efficace per elaborare molti campioni contemporaneamente.

Incenerimento a Umido: Il Metodo di Digestione Acida

L'incenerimento a umido, o digestione a umido, utilizza una combinazione di acidi forti (come acido nitrico, solforico o perclorico) e calore per ossidare chimicamente la materia organica.

Questo metodo viene eseguito a temperature molto più basse rispetto all'incenerimento a secco. È significativamente più veloce per campione ed è il metodo preferito quando si analizzano minerali che potrebbero vaporizzare e andare persi alle alte temperature di una muffola.

Comprendere i Compromessi

Volatilità e Perdita di Minerali

Questa è la considerazione più critica. Le alte temperature dell'incenerimento a secco possono causare la trasformazione in gas ed la fuoriuscita di elementi volatili come arsenico, mercurio, piombo, zinco e alcuni cloruri, portando a una sottostima della loro presenza.

L'incenerimento a umido è superiore per l'analisi dei minerali in tracce perché le sue temperature operative più basse preservano questi componenti volatili nel campione.

Velocità vs. Produttività

L'incenerimento a umido è più veloce per un singolo campione, spesso impiegando meno di un'ora per la digestione completa. Tuttavia, è laborioso e richiede una supervisione costante.

L'incenerimento a secco è un processo molto lento, spesso impiegando 8-12 ore o più. Il suo vantaggio è che decine di campioni possono essere posti nella muffola e lasciati incustoditi, rendendolo ideale per laboratori ad alta produttività che non si preoccupano dei minerali volatili.

Sicurezza e Reagenti

L'incenerimento a secco comporta principalmente il pericolo di una muffola ad alta temperatura. Il processo stesso è privo di reagenti chimici.

L'incenerimento a umido richiede la manipolazione di acidi estremamente corrosivi e pericolosi. Deve essere eseguito in una cappa aspirante specializzata e i tecnici richiedono una formazione specifica per gestire i rischi di schizzi di acido e fumi tossici.

Altre Tecniche Specializzate

Per applicazioni altamente specifiche, esistono altri metodi. L'incenerimento solfatato utilizza acido solforico per convertire gli ossidi metallici in solfati più stabili prima dell'accensione in muffola. L'incenerimento al plasma a bassa temperatura utilizza ossigeno energizzato per ossidare un campione a temperature ancora più basse (circa 150°C), fornendo la massima ritenzione degli elementi volatili.

Fare la Scelta Giusta per la Tua Analisi

Scegliere il metodo di incenerimento corretto è essenziale per generare dati accurati e affidabili. La tua selezione dovrebbe essere dettata dagli obiettivi specifici della tua analisi e dalla natura del tuo campione.

- Se il tuo obiettivo principale è il contenuto totale di ceneri per campioni stabili: Usa l'incenerimento a secco per la sua semplicità e la capacità di gestire grandi lotti.

- Se il tuo obiettivo principale è l'analisi di minerali in tracce specifici e volatili: Usa l'incenerimento a umido per prevenire la perdita di minerali e garantire una quantificazione accurata.

- Se il tuo obiettivo principale è la sicurezza e la minimizzazione dei rifiuti pericolosi: L'incenerimento a secco evita l'uso di acidi corrosivi, sebbene presenti un pericolo di alta temperatura.

- Se il tuo obiettivo principale è la velocità per un piccolo numero di campioni urgenti: L'incenerimento a umido fornirà risultati molto più velocemente che aspettare un ciclo di muffola.

In definitiva, allineare le caratteristiche del metodo con l'obiettivo analitico è la chiave per ottenere risultati affidabili.

Tabella Riepilogativa:

| Metodo | Caratteristica Chiave | Ideale Per |

|---|---|---|

| Incenerimento a Secco | Muffola ad alta temperatura (500-600°C) | Laboratori ad alta produttività, minerali stabili, contenuto totale di ceneri |

| Incenerimento a Umido | Digestione acida a temperature più basse | Analisi di minerali in tracce, elementi volatili, risultati più rapidi per singolo campione |

Hai bisogno di una muffola affidabile per l'incenerimento a secco o di consigli esperti sulla scelta del metodo di incenerimento giusto? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità, soddisfacendo tutte le tue esigenze di laboratorio. I nostri esperti possono aiutarti a selezionare la soluzione perfetta per una determinazione accurata ed efficiente delle ceneri. Contattaci oggi stesso per ottimizzare il tuo flusso di lavoro analitico!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Come fanno i forni da laboratorio ad alta temperatura a simulare le caldaie delle centrali elettriche? Padroneggiare l'invecchiamento isotermo per la sicurezza dei materiali

- Come fa una muffola da laboratorio a facilitare l'analisi accurata del contenuto di ceneri dei campioni di biochar? Approfondimenti degli esperti

- Quale ruolo svolgono i forni ad alta temperatura nella preparazione dei catalizzatori? Padronanza dell'attivazione e della messa a punto dei siti attivi

- Qual è lo scopo dell'utilizzo di un forno di ricottura ad alta temperatura per le leghe ferro-cromo? Garantire l'accuratezza dei dati

- Cos'è un forno a muffola nell'ambiente? Ottenere un riscaldamento pulito e privo di contaminanti

- Come si usa il forno a muffola? Padroneggiare la lavorazione ad alta temperatura in modo sicuro e preciso

- Quale ruolo svolge una muffola nella pre-sintesi di LLZTO? Ottenere elettroliti allo stato solido ad alte prestazioni

- Quale ruolo svolge un forno a muffola ad alta temperatura nei fotocatalizzatori derivati da LDH? Ingegnerizzazione di ossidi metallici superiori