La deposizione a sputtering è un processo di deposizione fisica da vapore (PVD) che utilizza il trasferimento di quantità di moto per creare un film sottile. In una camera ad alto vuoto, ioni energetici provenienti da un plasma bombardano un materiale sorgente, noto come bersaglio. Questa collisione espelle fisicamente o "sputtera" atomi dal bersaglio, che poi viaggiano e si depositano su un substrato, formando un rivestimento altamente uniforme e aderente.

Lo sputtering non è un processo chimico o termico; è un processo meccanico a livello atomico. Il meccanismo centrale si basa sull'accelerazione degli ioni per staccare fisicamente gli atomi da un materiale sorgente, dando agli ingegneri un controllo preciso sulla crescita di materiali altrimenti difficili da depositare.

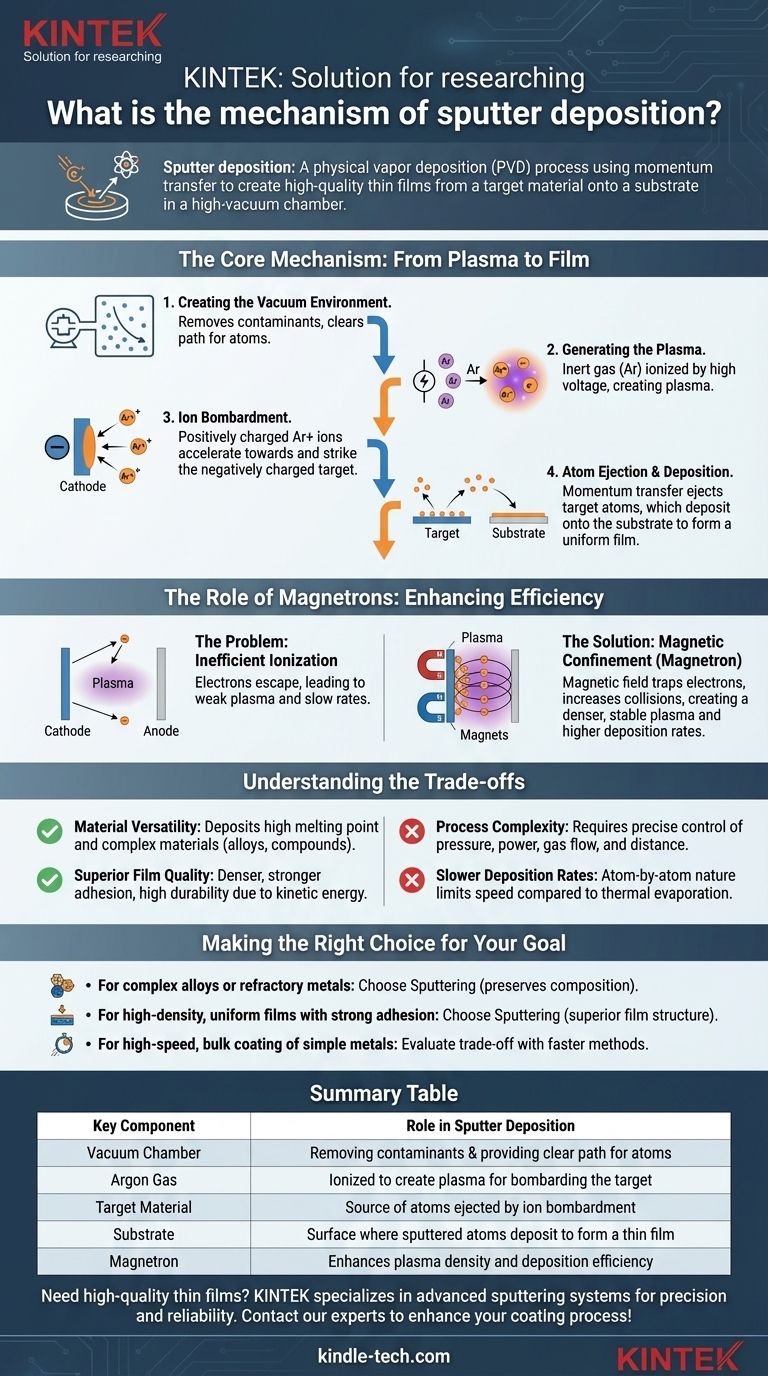

Il meccanismo centrale: dal plasma al film

Lo sputtering è un processo sequenziale che avviene all'interno di una camera a vuoto altamente controllata. Ogni passaggio è fondamentale per ottenere un film sottile di alta qualità.

Fase 1: Creazione dell'ambiente sottovuoto

Prima dell'inizio della deposizione, la camera viene pompata fino a raggiungere un alto vuoto. Questo serve a due scopi cruciali: rimuovere contaminanti come ossigeno e vapore acqueo che potrebbero reagire con il film, e liberare un percorso affinché gli atomi sputtati possano viaggiare dal bersaglio al substrato senza collidere con altre molecole di gas.

Fase 2: Generazione del plasma

Una piccola quantità controllata di un gas inerte, quasi sempre argon (Ar), viene introdotta nella camera. Viene quindi applicata un'alta tensione tra due elettrodi: il catodo (che contiene il materiale bersaglio) e l'anodo (che contiene il substrato). Questo forte campo elettrico energizza il gas argon, strappando elettroni dagli atomi di argon e creando un gas ionizzato incandescente noto come plasma.

Questo plasma è una zuppa dinamica di ioni argon caricati positivamente (Ar+), elettroni liberi e atomi di argon neutri.

Fase 3: Bombardamento ionico

Il materiale bersaglio è mantenuto a una forte tensione negativa (il catodo). Gli ioni argon caricati positivamente (Ar+) nel plasma vengono naturalmente e potentemente accelerati verso questo bersaglio caricato negativamente.

Essi colpiscono la superficie del bersaglio con una significativa energia cinetica.

Fase 4: Espulsione e deposizione degli atomi

L'impatto di uno ione argon è un evento di puro trasferimento di quantità di moto, come una palla da biliardo che colpisce una serie di palle da biliardo. Questa collisione disloca o "sputtera" atomi dalla superficie del materiale bersaglio.

Questi atomi bersaglio espulsi viaggiano attraverso la camera a vuoto e atterrano sul substrato, accumulandosi gradualmente, atomo per atomo, in un film sottile, denso e uniforme.

Il ruolo dei magnetron: migliorare l'efficienza

La maggior parte dei moderni sistemi di sputtering sono sistemi di sputtering a magnetron. L'aggiunta di magneti migliora drasticamente l'efficienza e la stabilità del processo.

Il problema: ionizzazione inefficiente

In un semplice sistema di sputtering DC, gli elettroni liberi nel plasma sono rapidamente attratti dall'anodo messo a terra e persi. Questo limita il numero di collisioni che creano ioni e si traduce in un plasma debole che richiede pressioni più elevate e offre basse velocità di deposizione.

La soluzione: confinamento magnetico

Nello sputtering a magnetron, un potente campo magnetico viene posizionato dietro il bersaglio. Questo campo è perpendicolare al campo elettrico, costringendo gli elettroni altamente mobili in un lungo percorso a spirale direttamente di fronte alla superficie del bersaglio.

Il risultato: un plasma più denso e più stabile

Intrappolando gli elettroni vicino al bersaglio, la loro lunghezza del percorso è aumentata di ordini di grandezza. Ciò aumenta drasticamente la probabilità che essi collidano e ionizzino atomi di argon neutri.

Il risultato è un plasma molto più denso e autosufficiente che può essere mantenuto a pressioni più basse. Ciò porta a velocità di deposizione più elevate e a una minore incorporazione di gas nel film in crescita, producendo un rivestimento finale più puro.

Comprendere i compromessi

Sebbene potente, lo sputtering è un processo complesso con vantaggi e svantaggi distinti che lo rendono adatto per applicazioni specifiche.

Vantaggio: versatilità dei materiali

Poiché lo sputtering è un processo fisico, non termico, eccelle nella deposizione di materiali con punti di fusione estremamente elevati (come tungsteno o tantalio) e materiali complessi come leghe o composti. La composizione del film sputtato è molto vicina alla composizione del bersaglio.

Vantaggio: qualità del film superiore

L'energia cinetica degli atomi sputtati quando colpiscono il substrato si traduce in film che sono tipicamente molto più densi e hanno una maggiore adesione rispetto a quelli prodotti per evaporazione termica. Questo rende i film sputtati altamente durevoli.

Svantaggio: complessità del processo

Lo sputtering ha numerosi parametri di controllo, tra cui pressione, potenza, flusso di gas e distanza bersaglio-substrato. Sebbene questa complessità dia agli esperti un controllo granulare sulla microstruttura del film, rende anche il processo più difficile da gestire rispetto a metodi più semplici.

Svantaggio: velocità di deposizione più lente

Rispetto a un processo ad alta velocità come l'evaporazione termica, lo sputtering è generalmente più lento. La natura "un atomo alla volta" del processo di espulsione limita la velocità complessiva, rendendolo meno ideale per rivestimenti spessi e massicci dove la qualità è secondaria alla velocità.

Fare la scelta giusta per il tuo obiettivo

La scelta di un metodo di deposizione dipende interamente dal materiale che stai utilizzando e dalle proprietà del film che devi ottenere.

- Se il tuo obiettivo principale è depositare leghe complesse o metalli refrattari: Lo sputtering è la scelta ideale grazie alla sua natura fisica, non termica, che preserva la composizione del materiale.

- Se il tuo obiettivo principale è ottenere film ad alta densità, uniformi e con forte adesione: Il trasferimento di quantità di moto inerente allo sputtering fornisce una struttura del film superiore per applicazioni esigenti.

- Se il tuo obiettivo principale è il rivestimento ad alta velocità e in massa di metalli semplici: Potrebbe essere necessario valutare il compromesso tra la qualità dello sputtering e le velocità più elevate di altri metodi come l'evaporazione termica.

In definitiva, lo sputtering offre un controllo e una qualità senza pari per la produzione di film sottili ad alte prestazioni che guidano la tecnologia moderna.

Tabella riassuntiva:

| Componente chiave | Ruolo nella deposizione a sputtering |

|---|---|

| Camera a vuoto | Rimuove i contaminanti e fornisce un percorso chiaro per gli atomi |

| Gas Argon | Ionizzato per creare plasma per il bombardamento del bersaglio |

| Materiale bersaglio | Fonte di atomi espulsi dal bombardamento ionico |

| Substrato | Superficie dove gli atomi sputtati si depositano per formare un film sottile |

| Magnetron | Migliora la densità del plasma e l'efficienza di deposizione |

Hai bisogno di film sottili di alta qualità per la tua ricerca o produzione? KINTEK è specializzata in sistemi di sputtering avanzati e attrezzature da laboratorio progettate per precisione e affidabilità. Che tu stia lavorando con leghe complesse, metalli refrattari o richieda un'adesione superiore del film, le nostre soluzioni offrono il controllo e la coerenza che il tuo laboratorio richiede. Contatta i nostri esperti oggi per discutere come la nostra tecnologia di sputtering può migliorare il tuo processo di rivestimento!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchetta di evaporazione per materia organica

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

Domande frequenti

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili