La temperatura massima raggiungibile per la sinterizzazione può arrivare fino a 3000°C. Tuttavia, questa cifra è possibile solo con tecniche specializzate come la sinterizzazione diretta per materiali altamente refrattari. La temperatura di sinterizzazione appropriata non è un massimo universale, ma è determinata fondamentalmente dal punto di fusione del materiale specifico che si sta lavorando.

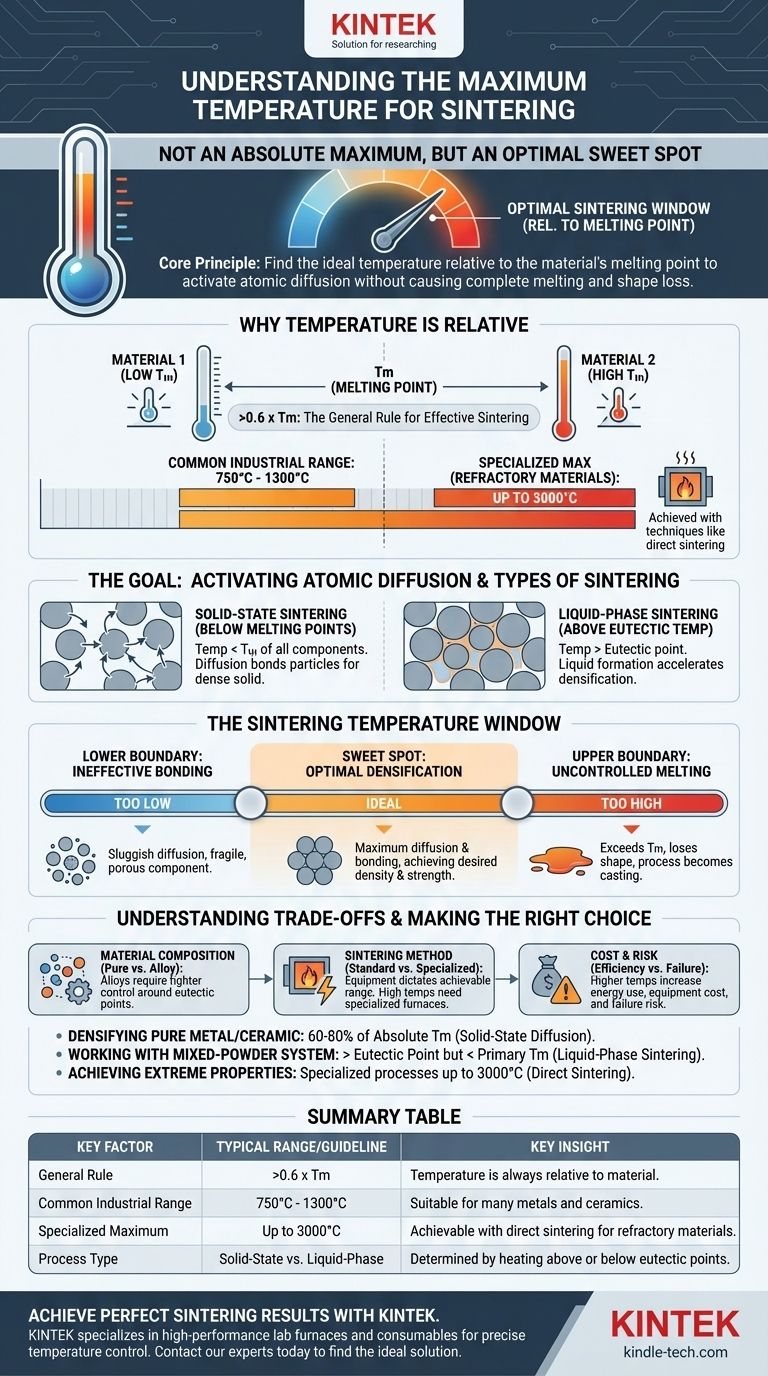

Il principio fondamentale della sinterizzazione non è raggiungere una temperatura massima, ma trovare la temperatura ottimale relativa al punto di fusione del materiale. Questo "punto ottimale" deve essere abbastanza caldo da attivare la diffusione atomica e legare insieme le particelle, ma abbastanza freddo da impedire al componente di perdere la sua forma fondendo completamente.

Perché la Temperatura è Relativa, Non Assoluta

Il concetto di una singola temperatura "massima" è fuorviante perché la sinterizzazione è un processo specifico per il materiale. La temperatura corretta è sempre una funzione delle proprietà intrinseche del materiale.

La Regola Pratica: Il Punto di Fusione (Tm)

Come linea guida generale, una sinterizzazione efficace richiede temperature superiori a 0,6 volte la temperatura di fusione assoluta (Tm) del materiale. Per molti materiali industriali comuni, questo colloca l'intervallo operativo tipico tra 750°C e 1300°C.

L'Obiettivo: Attivare la Diffusione Atomica

Lo scopo principale del calore nella sinterizzazione è fornire agli atomi energia sufficiente per muoversi. Questo processo, noto come diffusione, consente agli atomi di spostarsi attraverso i confini delle particelle di polvere adiacenti, formando forti legami metallici o ceramici che creano una parte solida e densa. La temperatura è la leva principale che controlla la velocità di questa diffusione.

Sinterizzazione allo Stato Solido vs. Fase Liquida

Il controllo della temperatura è fondamentale anche per determinare il tipo di sinterizzazione che si verifica. Se la temperatura rimane al di sotto del punto di fusione di tutti i componenti, si parla di sinterizzazione allo stato solido.

Se il materiale è una miscela di polveri, riscaldarlo al di sopra della temperatura eutettica — il punto più basso al quale può formarsi un liquido — avvia la sinterizzazione in fase liquida. Questa piccola quantità di liquido può accelerare drasticamente la densificazione.

La Finestra di Temperatura di Sinterizzazione

Sinterizzare con successo un componente implica operare all'interno di una finestra di temperatura attentamente definita. Deviare al di sopra o al di sotto di questa finestra porta a pezzi difettosi.

Il Limite Inferiore: Legame Inefficace

Se la temperatura è troppo bassa, la diffusione è lenta o inesistente. Le particelle di polvere non si legheranno efficacemente, risultando in un componente fragile e altamente poroso che manca della resistenza e della densità desiderate.

Il Limite Superiore: Fusione Incontrollata

Se la temperatura è troppo alta, supera il punto di fusione del materiale. Invece di legarsi, le particelle di polvere si scioglieranno semplicemente in una pozza e il componente perderà la sua forma ingegnerizzata. A questo punto, il processo non è più sinterizzazione; è diventato colata.

Il Punto Ottimale: Densificazione Massima

La temperatura di sinterizzazione ideale è il "punto ottimale" che massimizza la velocità di diffusione e di legame delle particelle senza rischiare il collasso strutturale. È qui che il pezzo raggiunge la massima densità e resistenza pur mantenendo la sua forma prevista.

Comprendere i Compromessi

Scegliere la temperatura giusta comporta il bilanciamento di fattori in competizione. È una decisione critica che influisce sull'efficienza del processo, sui costi e sulla qualità finale del pezzo.

La Composizione del Materiale è Fondamentale

I materiali puri hanno un punto di fusione definito, ma le leghe o le miscele di polveri sono più complesse. Il loro comportamento dipende dai punti eutettici e dalle temperature di fusione dei loro vari costituenti, richiedendo un controllo del processo molto più rigoroso.

Il Metodo di Sinterizzazione Conta

L'attrezzatura influenza direttamente l'intervallo di temperatura raggiungibile. Un forno standard può operare fino a 1300°C, sufficiente per molti metalli. Tuttavia, la lavorazione di materiali refrattari come il carburo di tungsteno o alcune ceramiche richiede forni ad alta temperatura specializzati o metodi come la sinterizzazione diretta, che utilizza un'alta corrente elettrica per raggiungere temperature fino a 3000°C.

Il Costo delle Temperature Più Elevate

Spingersi a temperature più elevate non è sempre meglio. Richiede più energia, forni più sofisticati (e costosi) e crea un rischio maggiore di guasto del pezzo se non controllato con estrema precisione. L'obiettivo è utilizzare la temperatura più bassa che consenta comunque di ottenere in modo efficiente le proprietà del materiale desiderate.

Prendere la Scelta Giusta per il Tuo Obiettivo

La corretta strategia di temperatura dipende interamente dal tuo materiale e dal risultato desiderato.

- Se la tua attenzione principale è la densificazione di un metallo o una ceramica pura: Opererai a una frazione significativa (ad esempio, 60-80%) della sua temperatura di fusione assoluta per guidare la diffusione allo stato solido.

- Se la tua attenzione principale è lavorare con un sistema a polveri miste (ad esempio, una lega): Devi controllare attentamente la temperatura per rimanere al di sopra del punto eutettico per la sinterizzazione in fase liquida, ma al di sotto del punto di fusione completo del materiale principale.

- Se la tua attenzione principale è ottenere proprietà estreme con materiali refrattari: Avrai bisogno di processi specializzati come la sinterizzazione diretta in grado di raggiungere temperature che si avvicinano ai 3000°C.

In definitiva, la temperatura è la variabile più critica che puoi controllare per determinare la densità finale, la resistenza e l'integrità strutturale di un componente sinterizzato.

Tabella Riassuntiva:

| Fattore Chiave | Intervallo Tipico / Linea Guida | Concetto Chiave |

|---|---|---|

| Regola Generale | > 0,6 x Punto di Fusione del Materiale (Tm) | La temperatura è sempre relativa al materiale specifico. |

| Intervallo Industriale Comune | 750°C - 1300°C | Adatto per molti metalli e ceramiche. |

| Massimo Specializzato | Fino a 3000°C | Raggiungibile con la sinterizzazione diretta per materiali refrattari. |

| Tipo di Processo | Stato Solido vs. Fase Liquida | Determinato dal riscaldamento sopra o sotto i punti eutettici. |

Ottieni risultati di sinterizzazione perfetti per i tuoi materiali e applicazioni specifici. Il forno giusto e un controllo preciso della temperatura sono fondamentali per ottenere la densità, la resistenza e l'integrità strutturale richieste dal tuo laboratorio. KINTEK è specializzata in forni da laboratorio ad alte prestazioni e materiali di consumo progettati per un'ampia gamma di temperature e processi di sinterizzazione. Contatta oggi i nostri esperti per discutere le tue esigenze di sinterizzazione e trovare la soluzione ideale per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco

- Qual è l'effetto della temperatura di sinterizzazione della zirconia? Padroneggia la chiave della forza e della stabilità

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna