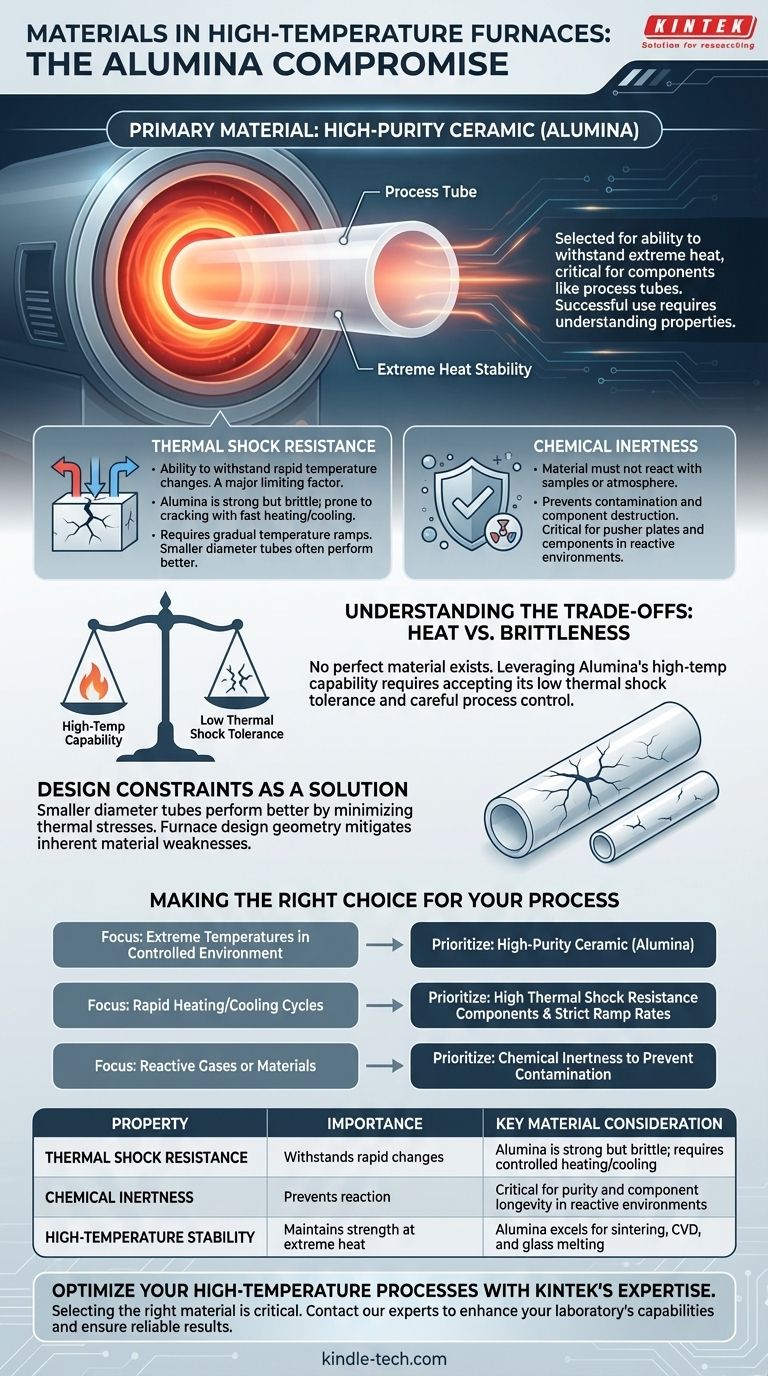

Per i forni ad alta temperatura, il materiale primario utilizzato per componenti critici come i tubi di processo è una ceramica ad alta purezza, più comunemente l'allumina. Questo materiale è selezionato per la sua capacità di resistere a calore estremo, ma il suo utilizzo di successo dipende fortemente dalla comprensione delle sue proprietà e limitazioni specifiche, come la sua suscettibilità allo shock termico.

La scelta del materiale per un forno ad alta temperatura non riguarda la ricerca di una singola sostanza che faccia tutto. È una decisione strategica basata sul bilanciamento di proprietà critiche—principalmente la resistenza agli shock termici e l'inerzia chimica—rispetto alle esigenze specifiche dell'applicazione del forno.

Perché la selezione del materiale determina le prestazioni del forno

Un forno ad alta temperatura è un sistema in cui diverse parti sono fatte di materiali diversi, ciascuno scelto per un compito specifico. Il componente più critico è spesso quello che contiene direttamente il processo, che deve sopportare le condizioni più estreme.

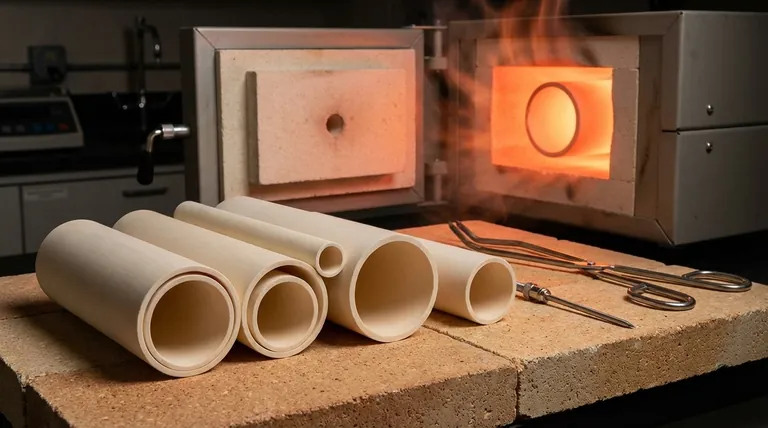

Il componente principale: i tubi ceramici

Per molte applicazioni come i forni a tubo, l'allumina è il materiale scelto per il tubo di processo. Il suo vantaggio principale è l'eccellente stabilità e resistenza a temperature molto elevate.

Questi forni sono essenziali per processi come la sinterizzazione sotto vuoto, la sinterizzazione con protezione atmosferica e gli esperimenti di deposizione chimica da vapore (CVD), dove il mantenimento di un ambiente controllato e ad alto calore è fondamentale.

La prima proprietà critica: la resistenza agli shock termici

La capacità di un materiale di resistere a rapidi cambiamenti di temperatura senza rompersi è chiamata resistenza agli shock termici. Questo è un fattore limitante importante per molte ceramiche da forno.

L'allumina, pur essendo resistente ad alte temperature, può essere fragile e soggetta a crepe se riscaldata o raffreddata troppo rapidamente. Questo è il motivo per cui le procedure operative del forno spesso specificano rampe di temperatura graduali. Le referenze notano che i tubi di allumina di diametro minore generalmente hanno migliori prestazioni di resistenza agli shock termici.

La seconda proprietà critica: l'inerzia chimica

Il materiale del forno non deve reagire con la sostanza in lavorazione o con l'atmosfera all'interno del forno. Questa proprietà è nota come inerzia chimica.

Ad esempio, una parte del forno come una piastra di spinta deve sopportare un'atmosfera altamente riducente per lunghi periodi senza degradarsi. La mancanza di inerzia chimica può portare alla contaminazione del campione e alla distruzione dei componenti del forno.

Comprendere i compromessi

Non esiste un materiale perfetto, e ogni scelta comporta compromessi. Comprendere questi compromessi è fondamentale per far funzionare con successo le apparecchiature ad alta temperatura ed evitare guasti costosi.

Il compromesso dell'allumina: calore vs. fragilità

L'allumina è un materiale eccezionale per mantenere alte temperature, rendendola ideale per la fusione del vetro o la prova di ceramiche. Tuttavia, la sua intrinseca fragilità la rende vulnerabile.

Questo crea un compromesso operativo diretto. Per sfruttare la capacità dell'allumina ad alta temperatura, è necessario accettare la sua bassa tolleranza agli shock termici, il che richiede un attento controllo delle velocità di riscaldamento e raffreddamento.

Vincoli di progettazione come soluzione

L'osservazione che i tubi di diametro minore funzionano meglio è una classica soluzione ingegneristica a una limitazione del materiale. Riducendo le dimensioni, le sollecitazioni termiche attraverso il materiale sono minimizzate durante i cambiamenti di temperatura.

Ciò dimostra che la progettazione del forno è profondamente intrecciata con le proprietà dei materiali utilizzati. La geometria e le dimensioni dei componenti sono spesso scelte specificamente per mitigare le debolezze intrinseche di un materiale.

Fare la scelta giusta per il tuo processo

La tua applicazione detta quale proprietà del materiale devi privilegiare. Usa questi principi per guidare il tuo pensiero, sia che tu stia selezionando un nuovo forno o sviluppando un processo per uno esistente.

- Se il tuo obiettivo principale è raggiungere temperature estreme in un ambiente controllato: Il tuo forno si baserà su una ceramica ad alta purezza come l'allumina per la camera di processo o il tubo principale.

- Se il tuo processo prevede cicli rapidi di riscaldamento o raffreddamento: Devi dare priorità ai componenti progettati per un'elevata resistenza agli shock termici e aderire rigorosamente alle velocità di rampa specificate dal produttore.

- Se lavori con gas o materiali reattivi: La tua preoccupazione principale deve essere l'inerzia chimica per prevenire la contaminazione e garantire la longevità del forno.

Comprendere queste proprietà fondamentali dei materiali ti consente di andare oltre il semplice utilizzo di un forno, sfruttandolo strategicamente per risultati affidabili e ripetibili.

Tabella riassuntiva:

| Proprietà | Importanza per i forni ad alta temperatura | Considerazione chiave sul materiale |

|---|---|---|

| Resistenza agli shock termici | Resiste a rapidi cambiamenti di temperatura | L'allumina è resistente ma fragile; richiede riscaldamento/raffreddamento controllato |

| Inerzia chimica | Previene la reazione con campioni/atmosfera del forno | Critica per la purezza e la longevità dei componenti in ambienti reattivi |

| Stabilità ad alta temperatura | Mantiene forza e integrità a calore estremo | L'allumina eccelle, rendendola ideale per sinterizzazione, CVD e fusione del vetro |

Ottimizza i tuoi processi ad alta temperatura con l'esperienza di KINTEK. La scelta del materiale giusto per il forno è fondamentale per il successo e la sicurezza del tuo lavoro di laboratorio. Che la tua priorità sia la stabilità a temperature estreme, la resistenza agli shock termici o l'inerzia chimica per applicazioni sensibili, KINTEK è specializzata nella fornitura delle attrezzature e dei materiali di consumo da laboratorio ideali per le tue esigenze specifiche. Contatta i nostri esperti oggi stesso per discutere come possiamo migliorare le capacità del tuo laboratorio e garantire risultati affidabili e ripetibili.

Guida Visiva

Prodotti correlati

- Tubo per forno in allumina ad alta temperatura (Al2O3) per la produzione di ceramiche avanzate

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Tubo protettivo in ossido di alluminio (Al2O3) ad alta temperatura per ceramiche avanzate di precisione ingegneristica

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Qual è l'intervallo di temperatura di un tubo ceramico? Scegli il materiale giusto per le tue esigenze ad alta temperatura

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Qual è la velocità di riscaldamento per i tubi di allumina? Un programma variabile per prevenire lo shock termico

- Quale materiale viene utilizzato per i tubi dei forni? Scegli il tubo giusto per i processi ad alta temperatura

- Qual è la temperatura massima per un tubo di allumina? Sblocca il suo pieno potenziale con l'alta purezza