In sostanza, lo scopo principale dello sputtering è depositare un film di materiale specifico, di alta qualità ed estremamente sottile, su una superficie. È un metodo di deposizione fisica da vapore (PVD) in cui gli atomi vengono espulsi fisicamente da un materiale sorgente, chiamato target, e poi atterrano su un substrato per formare un rivestimento uniforme. Questo processo è essenziale per la produzione di innumerevoli prodotti ad alta tecnologia, dai microchip al vetro architettonico.

Il vero valore dello sputtering non è solo la sua capacità di creare un film sottile, ma la sua potenza nel farlo con un controllo eccezionale, per quasi tutti i materiali, risultando in film con adesione, purezza e uniformità superiori che sono difficili da ottenere con altri metodi.

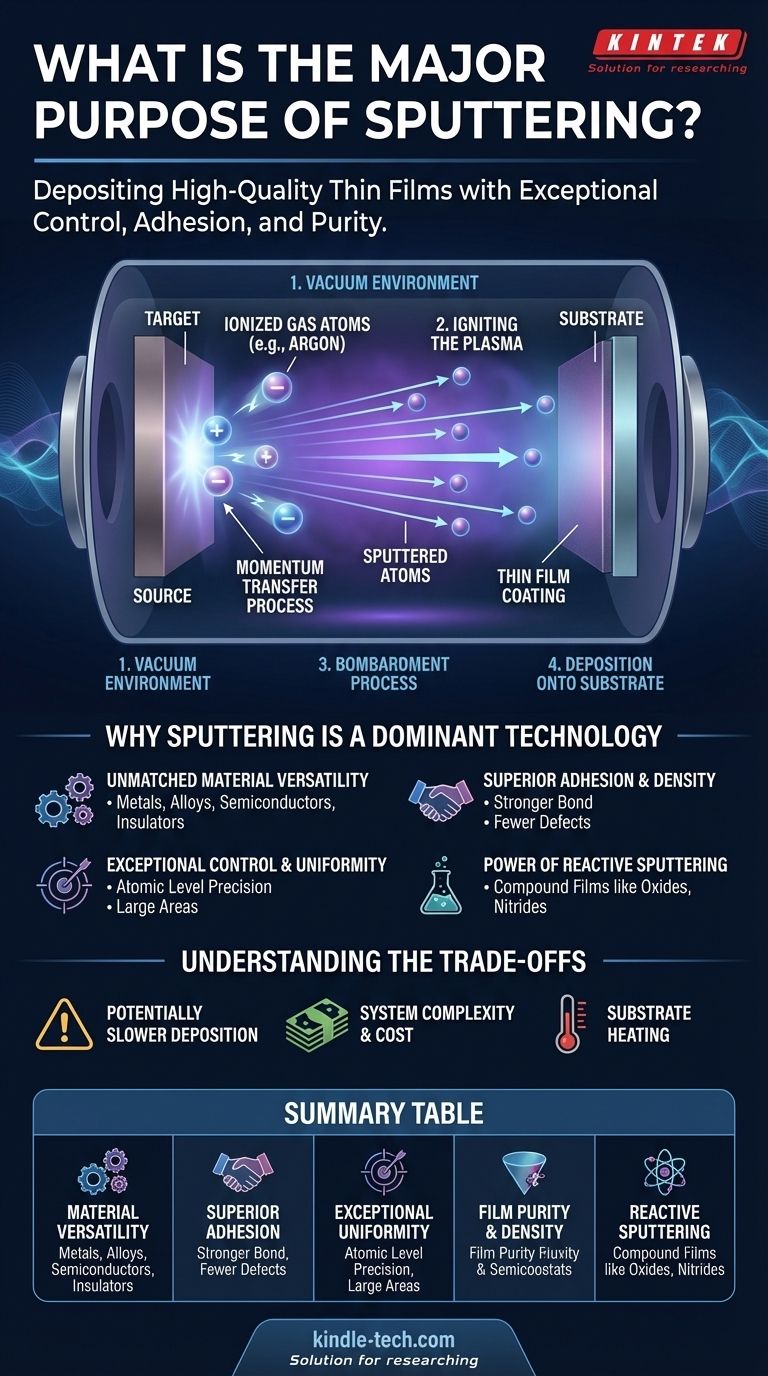

Come funziona lo Sputtering: dal Plasma al Film

Lo sputtering è fondamentalmente un processo di trasferimento di quantità di moto. Pensalo come una sabbiatura su scala microscopica, ma invece di sabbia, utilizza atomi di gas ionizzato per scheggiare con precisione il materiale sorgente.

L'Ambiente Sottovuoto

Innanzitutto, un substrato (l'oggetto da rivestire) e un target (il materiale sorgente) vengono collocati all'interno di una camera a vuoto. La camera viene aspirata per rimuovere aria e altri contaminanti che potrebbero compromettere la purezza del film.

Accensione del Plasma

Successivamente, un gas inerte, più comunemente argon, viene introdotto nella camera a bassa pressione. Viene applicata un'alta tensione al target, facendolo diventare un catodo carico negativamente. Questo campo elettrico energizza il gas, strappando elettroni dagli atomi di argon e creando un gas ionizzato e incandescente noto come plasma.

Il Processo di Bombardamento

Gli ioni di argon caricati positivamente all'interno del plasma vengono ora accelerati con forza verso il target carico negativamente. Essi collidono con la superficie del target con energia significativa.

Questo impatto ad alta energia è abbastanza potente da espellere, o "sputterare", singoli atomi o molecole dal materiale target.

Deposizione sul Substrato

Queste particelle del target espulse viaggiano in linea retta attraverso la camera a vuoto. Quando incontrano il substrato, atterrano sulla sua superficie, accumulandosi gradualmente strato dopo strato per formare un film denso, uniforme ed estremamente sottile.

Perché lo Sputtering è una Tecnologia Dominante

Ingegneri e scienziati scelgono lo sputtering quando la qualità e le proprietà del film depositato sono critiche. Il processo offre diversi vantaggi distinti rispetto a tecniche più semplici come l'evaporazione termica.

Versatilità Ineguagliabile dei Materiali

Lo sputtering può depositare praticamente qualsiasi materiale. Ciò include metalli ad alto punto di fusione, leghe complesse, semiconduttori e persino composti e miscele isolanti. Poiché il materiale target viene espulso fisicamente anziché bollito, il suo punto di fusione è irrilevante.

Adesione e Densità del Film Superiori

Gli atomi sottoposti a sputtering arrivano al substrato con alta energia cinetica. Questa energia li aiuta a formare un legame molto più forte con la superficie del substrato, con conseguente eccellente adesione. Questa energia assicura anche che gli atomi si compattino strettamente, creando un film molto denso con meno difetti o forellini.

Controllo e Uniformità Eccezionali

Il processo è altamente controllabile e riproducibile. Gestendo con precisione la pressione del gas, la tensione e il tempo, gli operatori possono controllare lo spessore del film fino al livello atomico. Questo controllo rende possibile produrre film altamente uniformi su aree superficiali molto ampie, un requisito fondamentale per la produzione di massa.

La Potenza dello Sputtering Reattivo

Una variazione potente comporta l'aggiunta di un gas reattivo, come ossigeno o azoto, alla camera insieme all'argon. Sottoponendo a sputtering un target metallico (ad esempio, titanio) in presenza di azoto, è possibile depositare un film composto (nitruro di titanio) sul substrato. Ciò espande notevolmente la gamma di materiali che possono essere creati.

Comprendere i Compromessi

Sebbene potente, lo sputtering non è la soluzione universale per ogni applicazione di rivestimento. È importante riconoscere i suoi limiti.

Tassi di Deposizione Potenzialmente Più Lenti

Rispetto ad alcuni processi di evaporazione termica ad alta velocità, lo sputtering può essere un metodo più lento per costruire film spessi. La velocità di deposizione è limitata dall'efficienza con cui gli ioni possono espellere materiale dal target.

Complessità e Costo del Sistema

I sistemi di sputtering richiedono una camera a vuoto, alimentatori ad alta tensione e controllori di flusso di gas precisi. Questa apparecchiatura è intrinsecamente più complessa e costosa rispetto alle tecniche di deposizione più semplici.

Riscaldamento del Substrato

Il bombardamento costante di particelle ad alta energia (atomi sottoposti a sputtering e ioni del plasma) può trasferire calore significativo al substrato. Questo può essere un problema quando si rivestono materiali sensibili alla temperatura come alcune plastiche o campioni biologici, richiedendo spesso un raffreddamento dedicato del substrato.

Fare la Scelta Giusta per la Tua Applicazione

La decisione di utilizzare lo sputtering dipende dai requisiti specifici del prodotto finale.

- Se la tua attenzione principale è la deposizione di leghe complesse o materiali ad alto punto di fusione: Lo sputtering è la scelta superiore perché non richiede la fusione del materiale sorgente.

- Se la tua attenzione principale è ottenere la più forte adesione e durabilità del film possibile: Il processo di deposizione ad alta energia dello sputtering crea un legame eccezionalmente robusto con il substrato.

- Se la tua attenzione principale è rivestire una vasta area con un film altamente uniforme, puro e riproducibile: Lo sputtering offre il controllo di processo necessario per la produzione di massa ad alta precisione.

- Se la tua attenzione principale è creare film composti specifici come ossidi o nitruri: Lo sputtering reattivo fornisce un metodo altamente controllato per formare questi rivestimenti direttamente durante la deposizione.

In definitiva, lo sputtering è la tecnologia definitiva per le applicazioni che richiedono film sottili ad alte prestazioni con proprietà ingegnerizzate con precisione.

Tabella Riassuntiva:

| Vantaggio Chiave | Descrizione |

|---|---|

| Versatilità dei Materiali | Deposita metalli, leghe, semiconduttori e composti isolanti. |

| Adesione Superiore | Le particelle ad alta energia creano un legame forte e durevole con il substrato. |

| Uniformità Eccezionale | Il controllo preciso consente rivestimenti altamente uniformi su aree ampie. |

| Purezza e Densità del Film | L'ambiente sottovuoto e il trasferimento di quantità di moto si traducono in film densi e puri. |

| Sputtering Reattivo | Crea film composti (es. ossidi, nitruri) aggiungendo gas reattivi. |

Hai bisogno di un film sottile ad alte prestazioni per il tuo prodotto?

KINTEK è specializzata in soluzioni di sputtering avanzate e apparecchiature da laboratorio per R&S e produzione. Che tu stia sviluppando microchip, vetro rivestito o semiconduttori di prossima generazione, la nostra esperienza ti assicura di ottenere l'adesione, la purezza e l'uniformità superiori richieste dal tuo progetto.

Contatta oggi i nostri esperti per discutere come i nostri sistemi di sputtering e i materiali di consumo possono migliorare le capacità del tuo laboratorio e portare i tuoi prodotti ad alta tecnologia sul mercato.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

Domande frequenti

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura