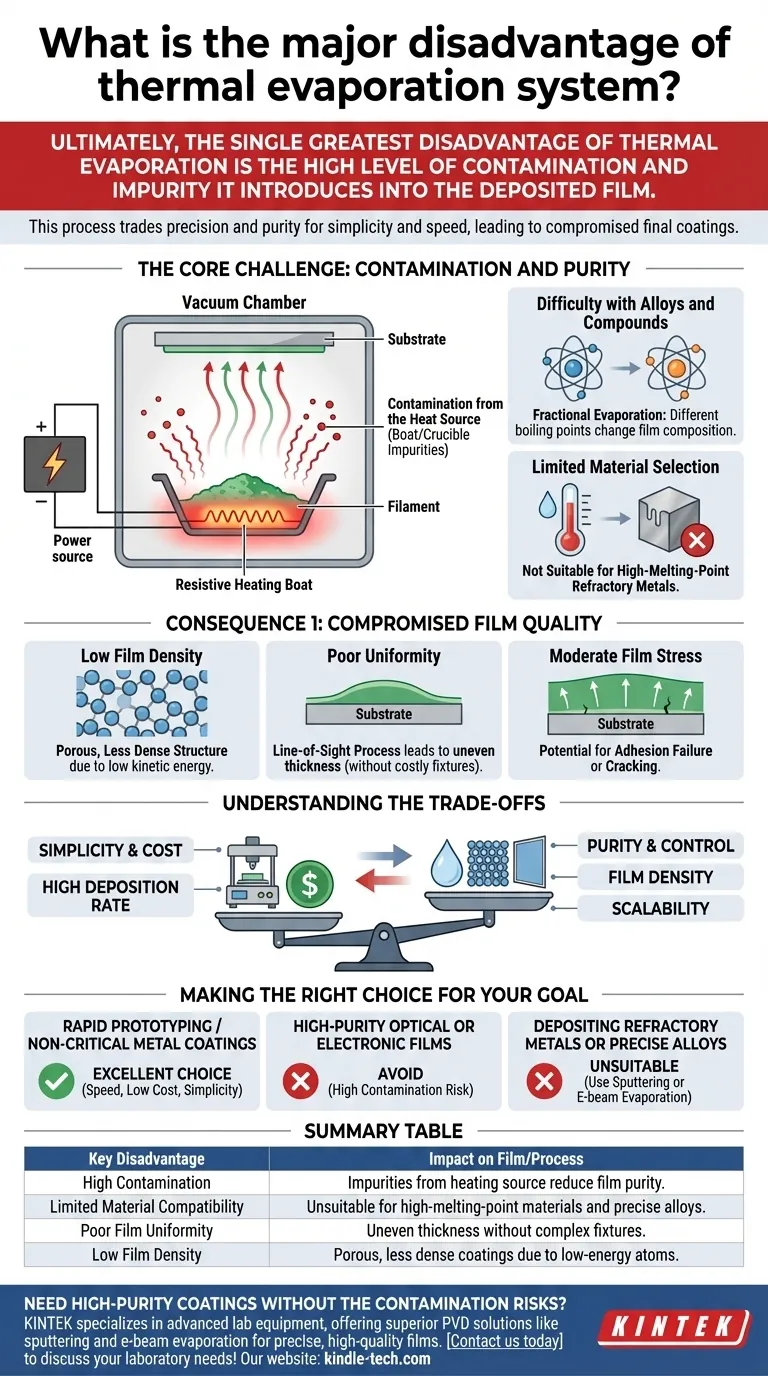

In definitiva, il più grande svantaggio dell'evaporazione termica è l'alto livello di contaminazione e impurità che introduce nel film depositato. Sebbene sia apprezzato per la sua semplicità e il basso costo, il processo stesso crea un ambiente in cui elementi provenienti dalla fonte di riscaldamento possono mescolarsi con il materiale desiderato, compromettendo la purezza e la qualità del rivestimento finale.

L'evaporazione termica sacrifica precisione e purezza in cambio di semplicità e velocità. Il suo inconveniente fondamentale è l'incapacità di riscaldare un materiale sorgente senza riscaldare – e potenzialmente far evaporare – anche il crogiolo o la barchetta che lo contiene, portando a film contaminati e a una limitata compatibilità dei materiali.

La Sfida Centrale: Contaminazione e Purezza

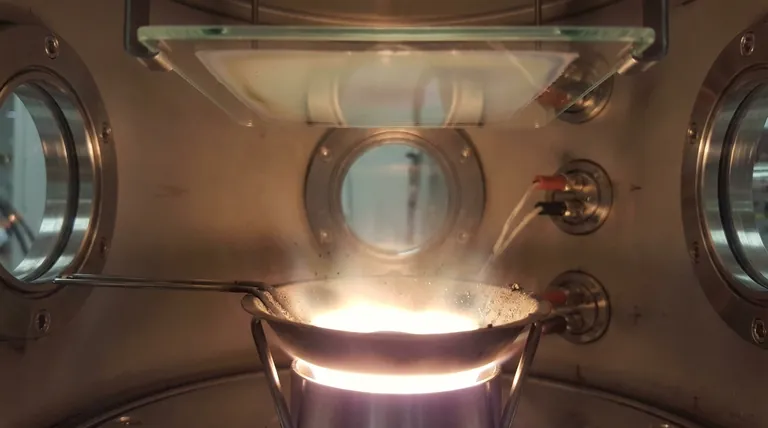

L'evaporazione termica è un processo di deposizione fisica da vapore (PVD) che utilizza il riscaldamento resistivo – facendo passare una corrente attraverso una barchetta o un filamento – per riscaldare un materiale sorgente fino a farlo evaporare. Sebbene semplice, questo metodo di riscaldamento diretto è la causa principale dei suoi svantaggi principali.

Contaminazione dalla Fonte di Calore

La barchetta o il crogiolo che contiene il materiale sorgente viene riscaldato a temperature estreme. Ciò può causare l'evaporazione o la reazione del materiale del crogiolo stesso (spesso un metallo refrattario come tungsteno o molibdeno) con la sorgente, rilasciando impurità che si co-depositano sul substrato. Questo lo rende il metodo PVD meno puro di tutti.

Difficoltà con Leghe e Composti

Il riscaldamento di una lega spesso provoca un'evaporazione frazionata, in cui l'elemento con il punto di ebollizione più basso evapora a un ritmo molto più elevato. Il film risultante avrà una stechiometria (rapporto elementare) diversa rispetto al materiale sorgente, rendendo difficile depositare materiali complessi con una composizione precisa.

Selezione Limitata dei Materiali

Il processo non è adatto per materiali con punti di fusione molto elevati, come i metalli refrattari come il tungsteno o il tantalio. Raggiungere le temperature necessarie richiederebbe così tanta potenza da rischiare di distruggere l'elemento riscaldante e causare contaminazione estrema, rendendo il processo inefficace.

Conseguenza 1: Qualità del Film Compromessa

Le impurità e la natura a bassa energia del processo influiscono direttamente sulle caratteristiche fisiche del film depositato.

Bassa Densità del Film

Gli atomi lasciano il materiale sorgente con un'energia cinetica relativamente bassa. Quando arrivano al substrato, hanno poca energia per muoversi e assestarsi in una struttura densa e compatta. Ciò si traduce tipicamente in un film poroso e di densità inferiore rispetto ai film realizzati con altre tecniche PVD.

Scarsa Uniformità

L'evaporazione termica è un processo a "linea di vista", in cui gli atomi viaggiano in linea retta dalla sorgente. Senza aggiunte sofisticate e costose come la rotazione planetaria del substrato e le maschere di uniformità, il film sarà significativamente più spesso direttamente sopra la sorgente e più sottile verso i bordi del substrato.

Tensione Moderata nel Film

Il modo in cui gli atomi si dispongono e si raffreddano sul substrato può creare stress interno all'interno del film. Sebbene spesso meno grave che in alcuni altri processi, questo stress può comunque essere una preoccupazione per le applicazioni sensibili, causando potenzialmente fallimento dell'adesione o crepe.

Comprendere i Compromessi

La scelta di un metodo di deposizione consiste nel bilanciare priorità in competizione. Gli svantaggi dell'evaporazione termica sono il compromesso diretto dei suoi vantaggi principali.

Semplicità e Costo vs. Purezza

I sistemi di evaporazione termica sono meccanicamente semplici, relativamente economici da costruire e operare, e non richiedono alimentatori complessi. Questa accessibilità è il suo principale punto di forza, ma ha il costo diretto della purezza e del controllo del film.

Velocità di Deposizione vs. Controllo

Il processo può raggiungere velocità di deposizione molto elevate, rendendolo veloce per applicare rivestimenti spessi. Tuttavia, questa velocità offre un controllo meno granulare sulla crescita e sulle proprietà del film rispetto a metodi più lenti e più energetici come lo sputtering.

Scalabilità Limitata

Sebbene semplice per un rivestitore su scala di laboratorio, ottenere rivestimenti uniformi su grandi aree è una sfida ingegneristica significativa. Richiede complessi dispositivi di rotazione che aumentano il costo e la complessità del sistema, erodendo il suo vantaggio principale di semplicità.

Fare la Scelta Giusta per il Tuo Obiettivo

Seleziona il tuo metodo di deposizione in base ai requisiti non negoziabili del tuo progetto.

- Se la tua priorità principale è la prototipazione rapida o i rivestimenti metallici non critici: L'evaporazione termica è un'ottima scelta per la sua velocità, il basso costo e la semplicità.

- Se la tua priorità principale sono i film ottici o elettronici ad alta purezza: Evita l'evaporazione termica, poiché il rischio intrinseco di contaminazione è troppo elevato per le applicazioni critiche per le prestazioni.

- Se la tua priorità principale è depositare metalli refrattari o leghe precise: Questo metodo non è adatto; devi utilizzare una tecnica come l'evaporazione a fascio di elettroni o lo sputtering.

Comprendere questi limiti fondamentali ti consente di sfruttare l'evaporazione termica per i suoi punti di forza in termini di semplicità e velocità, evitandola dove la purezza e la qualità strutturale sono fondamentali.

Tabella Riassuntiva:

| Svantaggio Chiave | Impatto sul Film/Processo |

|---|---|

| Alta Contaminazione | Le impurità dalla fonte di riscaldamento (crogiolo/barchetta) si co-depositano, riducendo la purezza del film. |

| Compatibilità Materiali Limitata | Non adatto per materiali ad alto punto di fusione e deposizione di leghe precise. |

| Scarsa Uniformità del Film | La deposizione a linea di vista porta a uno spessore non uniforme senza dispositivi complessi. |

| Bassa Densità del Film | Gli atomi a bassa energia si traducono in rivestimenti porosi e meno densi. |

Hai bisogno di rivestimenti ad alta purezza senza i rischi di contaminazione dell'evaporazione termica? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo, offrendo soluzioni PVD superiori come sputtering ed evaporazione a fascio di elettroni per film precisi e di alta qualità. Lascia che i nostri esperti ti aiutino a selezionare il metodo di deposizione giusto per le tue applicazioni critiche. Contattaci oggi per discutere le tue esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Stampo a pressa anti-crepa per uso di laboratorio

Domande frequenti

- Qual è il processo di deposizione di rivestimenti? Una guida passo-passo all'ingegneria dei film sottili

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Come si realizza il rivestimento diamantato? Una guida ai metodi CVD e PVD

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Cos'è la sputtering a magnetron a corrente continua (DC)? Una guida alla deposizione di film sottili di alta qualità