In sintesi, un'atmosfera a idrogeno per un forno di ricottura è un ambiente controllato e privo di ossigeno creato riempiendo la camera del forno con gas idrogeno puro o una miscela idrogeno-azoto. Questa atmosfera specializzata non viene utilizzata per il riscaldamento in sé, ma agisce come agente protettivo e chimicamente attivo durante il trattamento ad alta temperatura dei materiali. Il suo scopo principale è prevenire l'ossidazione e rimuovere attivamente gli ossidi esistenti dalla superficie del materiale.

Il punto cruciale è che un'atmosfera a idrogeno fa più che proteggere un materiale dall'ossigeno: è un potente agente riducente. A differenza dei gas inerti che impediscono semplicemente la formazione di nuova ossidazione, l'idrogeno rimuove attivamente gli atomi di ossigeno dagli ossidi superficiali esistenti, risultando in una finitura eccezionalmente pulita, brillante e metallurgicamente pura che è impossibile ottenere all'aria o in atmosfere meno reattive.

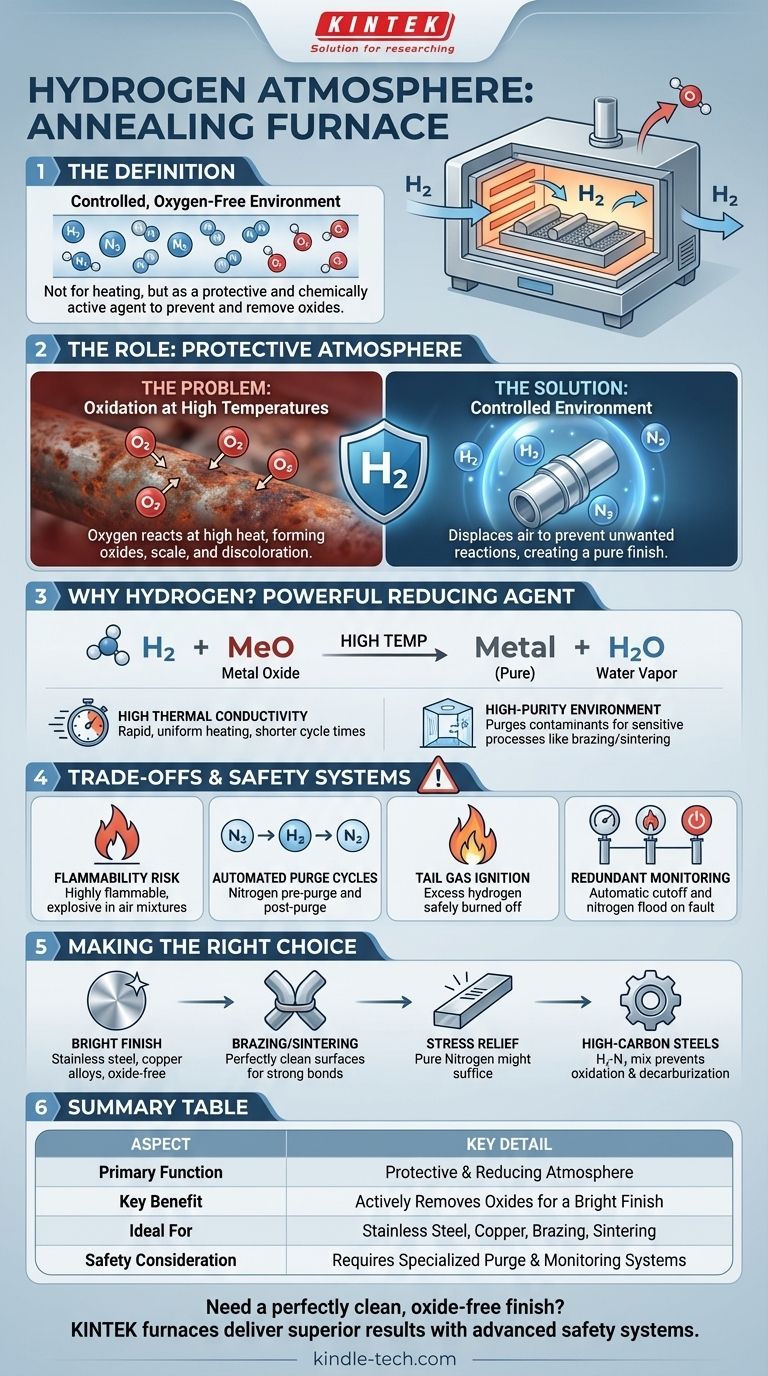

Il Ruolo di un'Atmosfera Protettiva

Il Problema: Ossidazione ad Alte Temperature

Quando i metalli vengono riscaldati alle temperature di ricottura, la loro reattività aumenta drasticamente. Qualsiasi ossigeno presente nel forno, anche in tracce provenienti dall'aria, si legherà rapidamente al metallo formando ossidi, con conseguente scolorimento, incrostazioni e compromissione delle proprietà del materiale.

La Soluzione: Un Ambiente Controllato

Un'atmosfera protettiva sposta l'aria ambiente all'interno del forno, creando un ambiente che previene queste reazioni chimiche indesiderate. Sebbene alcune atmosfere siano inerti (come azoto puro o argon), altre sono chimicamente attive.

Perché l'Idrogeno è l'Atmosfera Preferita

Come Potente Agente Riducente

Il vantaggio principale dell'idrogeno è la sua capacità di agire come forte agente riducente. Ad alte temperature, le molecole di idrogeno (H₂) reagiscono con gli ossidi metallici (MeO) sulla superficie del materiale, sottraendo l'ossigeno per formare vapore acqueo (H₂O) e lasciando dietro di sé metallo puro.

Questa azione di pulizia chimica è essenziale per le applicazioni che richiedono una finitura "brillante", priva di qualsiasi ossido.

Elevata Conducibilità Termica

L'idrogeno ha una conducibilità termica molto più elevata rispetto all'aria o all'azoto. Questa proprietà consente un riscaldamento più rapido e uniforme dei pezzi all'interno del forno, il che può ridurre i tempi di ciclo e migliorare la consistenza della temperatura su tutto il carico di lavoro.

Creazione di un Ambiente ad Alta Purezza

L'utilizzo di una miscela di idrogeno o idrogeno-azoto di elevata purezza elimina efficacemente la camera del forno da ossigeno e altri potenziali contaminanti. Ciò assicura che il materiale venga lavorato in un ambiente eccezionalmente pulito, il che è fondamentale per processi sensibili come la brasatura o la sinterizzazione.

Comprendere i Compromessi e i Sistemi di Sicurezza

Il Rischio Intrinseco di Infiammabilità

Il principale compromesso nell'uso dell'idrogeno è la sicurezza. L'idrogeno è altamente infiammabile e può essere esplosivo se miscelato con l'aria entro un intervallo di concentrazione specifico. Pertanto, i forni a idrogeno sono progettati con sistemi di sicurezza multipli e ridondanti che sono inderogabili per un funzionamento sicuro.

Cicli di Spurgatura Automatizzati

Prima di introdurre l'idrogeno, la camera del forno viene prima spurgata con un gas inerte, tipicamente azoto, per rimuovere tutto l'ossigeno dall'aria. Allo stesso modo, alla fine del ciclo, il forno viene nuovamente spurgato con azoto per rimuovere tutto l'idrogeno prima che lo sportello possa essere aperto.

Accensione del Gas di Coda (Tail Gas)

L'idrogeno in eccesso sfiatato dal forno non può essere rilasciato direttamente nella struttura. Viene convogliato a una porta di "gas di coda" dove viene automaticamente acceso e bruciato in sicurezza. I rilevatori di fiamma monitorano questo processo continuamente.

Monitoraggio Ridondante e Spegnimenti

I forni a idrogeno sono dotati di sensori di pressione, controllori di flusso e rilevatori di fiamma. Se il sistema rileva una perdita di fiamma alla porta di combustione, una perdita di pressione o qualsiasi altra condizione di guasto, interromperà automaticamente l'alimentazione di idrogeno, inonderà il forno di azoto e attiverà un allarme.

Fare la Scelta Giusta per la Tua Applicazione

La decisione di utilizzare un'atmosfera a idrogeno dipende interamente dal materiale e dal risultato desiderato del trattamento termico.

- Se il tuo obiettivo principale è ottenere una finitura brillante e priva di ossidi su materiali come acciaio inossidabile o leghe di rame: Un'atmosfera a idrogeno o idrogeno-azoto è la scelta ideale per le sue potenti capacità riducenti.

- Se il tuo obiettivo principale è la brasatura o la sinterizzazione di componenti metallici: È spesso richiesta un'atmosfera a idrogeno ad alta purezza per garantire che le superfici siano perfettamente pulite per legami metallurgici forti e privi di vuoti.

- Se il tuo obiettivo principale è la riduzione delle tensioni o la ricristallizzazione senza requisiti superficiali rigorosi: Un'atmosfera meno costosa e più sicura, come l'azoto puro o un gas esotermico, può essere sufficiente.

- Se il tuo obiettivo principale è il trattamento di acciai ad alto tenore di carbonio: Viene spesso utilizzata una miscela idrogeno-azoto attentamente controllata per prevenire non solo l'ossidazione ma anche la decarburazione superficiale.

In definitiva, un'atmosfera a idrogeno offre un livello di controllo sulla chimica superficiale senza pari, consentendo risultati superiori per i processi termici più esigenti.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Funzione Primaria | Atmosfera protettiva e riducente |

| Vantaggio Principale | Rimuove attivamente gli ossidi per una finitura brillante |

| Ideale Per | Acciaio inossidabile, leghe di rame, brasatura, sinterizzazione |

| Considerazione di Sicurezza | Richiede sistemi specializzati di spurgo e monitoraggio |

Hai bisogno di una finitura perfettamente pulita e priva di ossidi per i tuoi materiali? Un forno a atmosfera a idrogeno di KINTEK offre la qualità superficiale superiore e la purezza metallurgica richieste dal tuo laboratorio. I nostri forni sono progettati con sistemi di sicurezza avanzati per risultati affidabili e ad alte prestazioni. Contatta oggi i nostri esperti di trattamento termico per discutere la tua applicazione!

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

- Fornace a muffola da 1200℃ per laboratorio

- Fornace di Grafittizzazione Sottovuoto Orizzontale ad Alta Temperatura di Grafite

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Qual è la tensione di sputtering di un magnetron? Ottimizza il tuo processo di deposizione di film sottili

- Quali sono le differenze chiave tra incenerimento e gassificazione? Esplora le Soluzioni per la Gestione dei Rifiuti

- Qual è il significato dell'utilizzo di un forno tubolare con tubi di quarzo sigillati sottovuoto? Sintesi di ceramiche master

- Quali sono alcuni effetti ambientali positivi e negativi dell'uso della biomassa? Uno sguardo equilibrato a una fonte di energia rinnovabile

- Qual è la differenza tra ambienti ossidanti e riducenti? Approfondimenti chiave per le reazioni chimiche