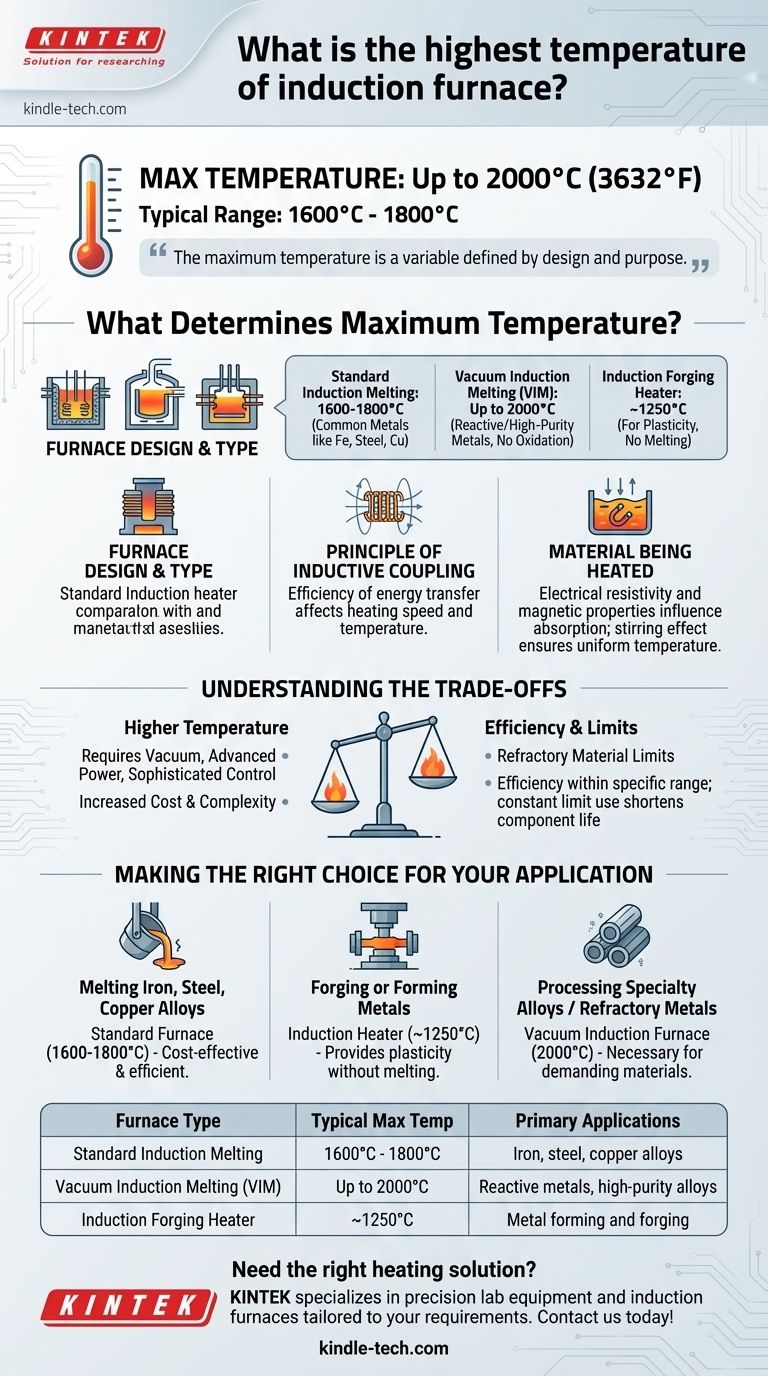

Mentre i tipici forni a induzione operano fino a 1800°C, la temperatura massima assoluta dipende fortemente dal design specifico e dall'applicazione. Forni di fusione a induzione sottovuoto specializzati sono in grado di raggiungere temperature fino a 2000°C (3632°F) per la lavorazione di metalli ad alta purezza o reattivi.

La temperatura massima di un forno a induzione non è un valore singolo ma una variabile definita dal suo design e scopo. Mentre i forni standard gestiscono temperature per i metalli comuni, sono necessari sistemi specializzati per spingere i limiti per i materiali avanzati.

Cosa determina la temperatura massima di un forno a induzione?

La temperatura che un forno a induzione può raggiungere è il risultato della sua ingegneria, non una legge fisica fissa. Diversi fattori chiave dettano le sue prestazioni termiche e i limiti pratici.

Design e tipo del forno

Il fattore più importante è lo scopo previsto del forno, che ne determina la costruzione.

Un forno di fusione a induzione standard è tipicamente progettato per raggiungere temperature intorno ai 1600°C - 1800°C. Questo intervallo è sufficiente per fondere la maggior parte dei metalli comuni come ferro, acciaio e rame.

Un forno di fusione a induzione sottovuoto (VIM) è un sistema specializzato che opera in un ambiente sottovuoto. Questo previene l'ossidazione e consente la lavorazione di metalli reattivi o ad alta purezza, permettendogli di raggiungere temperature estreme di 2000°C.

Un riscaldatore a induzione per forgiatura ha un obiettivo diverso. Riscalda il metallo a uno stato plastico e malleabile senza fonderlo, operando tipicamente a temperature intorno ai 1250°C.

Il principio dell'accoppiamento induttivo

Il riscaldamento a induzione funziona inducendo una corrente elettrica direttamente all'interno del materiale da riscaldare (la carica).

L'efficienza di questo trasferimento di energia è nota come accoppiamento induttivo. Un forno con un migliore accoppiamento tra la bobina di potenza e il materiale di carica si riscalderà più efficacemente e potrà raggiungere temperature più elevate più rapidamente.

Il materiale da riscaldare

Le proprietà del metallo stesso influenzano il processo di riscaldamento. Materiali diversi hanno resistività elettriche e proprietà magnetiche variabili, che influenzano l'efficienza con cui assorbono energia dal campo magnetico.

Il famoso effetto di agitazione dei forni a induzione, causato dal campo magnetico alternato, assicura una temperatura uniforme in tutto il bagno fuso, il che è fondamentale per una metallurgia coerente.

Comprendere i compromessi

Perseguire la temperatura più alta possibile introduce significativi compromessi ingegneristici e operativi. Raramente è l'obiettivo di progettazione primario in sé.

Temperatura più alta vs. costi e complessità

Raggiungere temperature estreme di 2000°C non è un compito semplice. Richiede un ambiente sottovuoto, alimentatori avanzati e sofisticati sistemi di controllo. Questo aumenta drasticamente il costo iniziale e la complessità operativa del forno.

Il limite dei materiali refrattari

Ogni forno è rivestito con materiali refrattari (ceramiche resistenti al calore) che contengono il metallo fuso. Questi rivestimenti hanno i propri limiti di temperatura massima. Spingere un forno oltre la valutazione del suo refrattario può portare a un guasto catastrofico.

Efficienza vs. intervallo di temperatura

I forni sono progettati per essere più efficienti dal punto di vista energetico all'interno di un intervallo operativo specifico. Sebbene un forno possa essere tecnicamente in grado di raggiungere una temperatura di picco più elevata, farlo funzionare costantemente al suo limite assoluto è spesso inefficiente e può accorciare la vita dei suoi componenti.

Fare la scelta giusta per la tua applicazione

Il forno "migliore" è quello che soddisfa i tuoi requisiti di processo specifici in modo sicuro ed efficiente. La temperatura massima è una specifica, non un obiettivo.

- Se il tuo obiettivo principale è fondere leghe di ferro, acciaio o rame: Un forno standard in grado di raggiungere da 1600°C a 1800°C è lo strumento corretto e più conveniente.

- Se il tuo obiettivo principale è forgiare o formare metalli: Un riscaldatore a induzione progettato per un controllo di 1250°C fornisce la plasticità necessaria senza il rischio di fusione.

- Se il tuo obiettivo principale è la lavorazione di leghe speciali o metalli refrattari: È necessario un forno a induzione sottovuoto in grado di raggiungere 2000°C per gestire questi materiali esigenti.

In definitiva, comprendere il tuo materiale e l'obiettivo del processo è la chiave per selezionare la tecnologia di riscaldamento appropriata.

Tabella riassuntiva:

| Tipo di Forno | Temperatura Massima Tipica | Applicazioni Primarie |

|---|---|---|

| Fusione a Induzione Standard | 1600°C - 1800°C | Leghe di ferro, acciaio, rame |

| Fusione a Induzione Sottovuoto (VIM) | Fino a 2000°C | Metalli reattivi, leghe ad alta purezza |

| Riscaldatore a Induzione per Forgiatura | ~1250°C | Formatura e forgiatura dei metalli |

Hai bisogno della giusta soluzione di riscaldamento per il tuo laboratorio o processo di produzione? KINTEK è specializzata in apparecchiature e materiali di consumo di precisione per laboratorio, offrendo forni a induzione su misura per le tue specifiche esigenze di materiale e temperatura. Sia che tu stia lavorando con leghe comuni o metalli speciali, i nostri esperti possono aiutarti a selezionare il sistema ottimale per un funzionamento efficiente, sicuro ed economico. Contattaci oggi per discutere la tua applicazione e scoprire come KINTEK può migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

Domande frequenti

- Qual è il materiale refrattario in una fornace a muffola? Scopri il sistema ceramico ad alta temperatura

- Qual è il principio del forno a muffola? Ottenere un riscaldamento ad alta temperatura puro e preciso

- Cos'è la sinterizzazione naturale? Scopri il processo geologico che forma i giacimenti minerari

- Quali sono i tre tipi di forni? Scegli il forno giusto per le tue esigenze

- Il punto di fusione cambia mai? Svela i segreti della pressione e della purezza