La scelta del materiale dell'elemento riscaldante per un forno a vuoto è una decisione di progettazione critica, non una specifica universale. I materiali più comuni sono la grafite ad alta purezza e alcuni metalli refrattari, principalmente il molibdeno. Applicazioni più avanzate possono utilizzare compositi carbonio-carbonio per le loro proprietà termiche superiori. La selezione dipende interamente dalla temperatura operativa richiesta, dalla sensibilità chimica dei pezzi in lavorazione e dagli obiettivi di prestazione come i tassi di riscaldamento e raffreddamento.

Il materiale utilizzato per un elemento riscaldante non è solo un componente; è il nucleo dell'ambiente termico e chimico del forno. La tua scelta tra grafite e metallo determina direttamente i tipi di processi che puoi eseguire, la purezza che puoi ottenere e l'efficienza operativa complessiva del sistema.

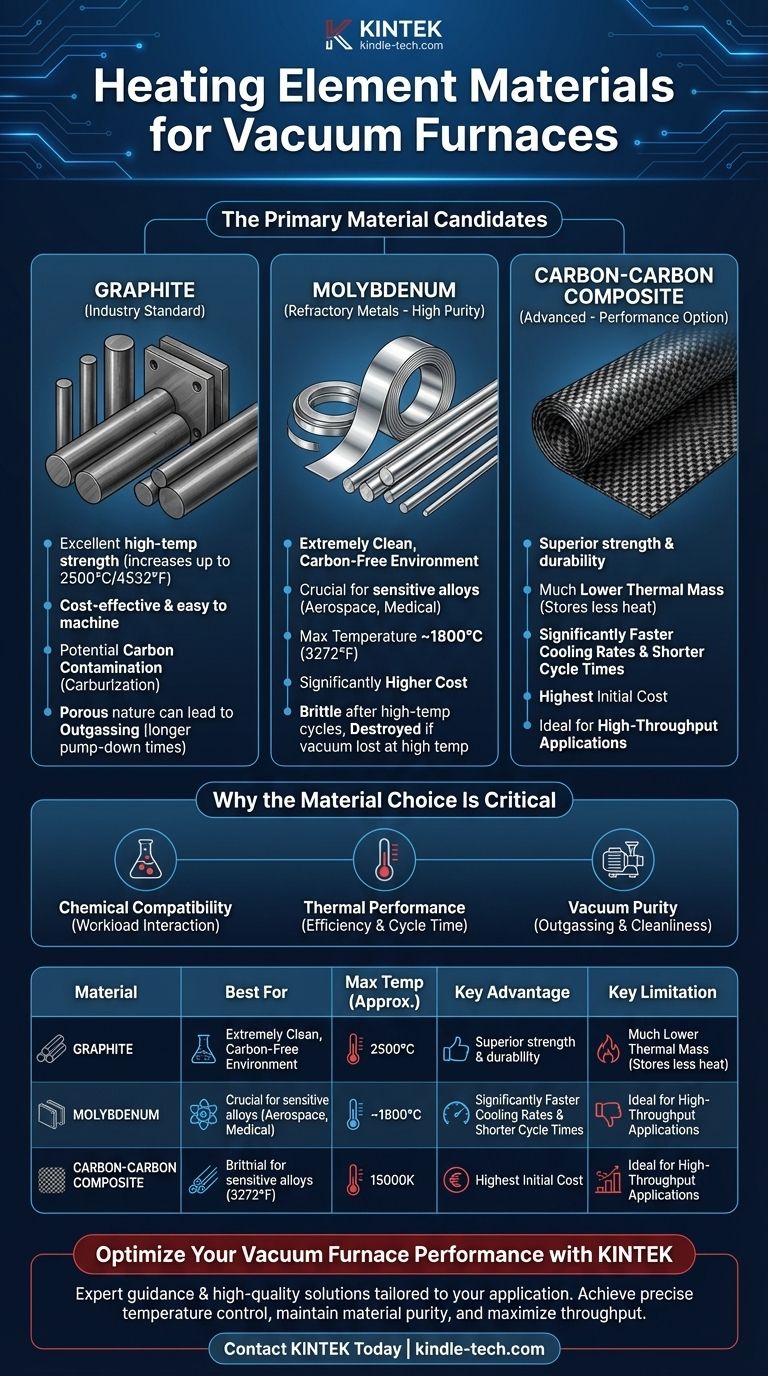

I principali candidati materiali

I forni a vuoto operano in un ambiente privo di ossigeno, consentendo l'uso di materiali che si ossiderebbero e si guasterebbero rapidamente in un tradizionale forno ad aria. Ciò apre la porta a due classi principali di materiali: a base di grafite e a base di metalli refrattari.

Grafite: Lo standard del settore

La grafite è il materiale più utilizzato per gli elementi riscaldanti dei forni a vuoto, tipicamente formato in robusti cilindri o piastre curve.

La sua popolarità deriva dall'eccellente resistenza alle alte temperature, che in realtà aumenta con la temperatura fino a circa 2500°C (4532°F). È anche relativamente economica e facile da lavorare in forme complesse.

Metalli refrattari: La scelta ad alta purezza

Per le applicazioni in cui qualsiasi rischio di contaminazione da carbonio è inaccettabile, si utilizza una zona calda interamente metallica. Il materiale dell'elemento riscaldante più comune in questo design è il molibdeno.

Gli elementi in molibdeno, spesso sotto forma di sottili strisce o cilindri, forniscono un ambiente di riscaldamento estremamente pulito. Ciò è fondamentale quando si lavorano determinate leghe mediche, componenti aerospaziali o materiali che reagiscono negativamente con il carbonio.

Compositi avanzati: L'opzione ad alte prestazioni

Uno sviluppo più recente è l'uso di materiali in composito carbonio-carbonio (CFC). Questi sono creati rinforzando una matrice di grafite con fibre di carbonio.

Gli elementi in CFC offrono resistenza e durata superiori rispetto alla grafite standard. Il loro vantaggio principale è una massa termica molto inferiore, il che significa che immagazzinano meno calore. Ciò consente tassi di raffreddamento significativamente più rapidi, che possono ridurre i tempi di ciclo complessivi e aumentare la produttività.

Perché la scelta del materiale è fondamentale

La selezione di un elemento riscaldante va ben oltre la sua capacità di scaldarsi. Le proprietà del materiale hanno un impatto diretto e significativo sull'intero processo di trattamento termico.

Impatto sulla compatibilità chimica

Il fattore più importante è l'interazione chimica tra l'elemento riscaldante e i pezzi in lavorazione (il "carico di lavoro").

Gli elementi in grafite possono introdurre tracce di carbonio nell'atmosfera del forno, un fenomeno noto come "carburazione". Sebbene insignificante per la maggior parte degli acciai, questo può essere dannoso per materiali come il titanio o determinate leghe refrattarie. In questi casi, un elemento in molibdeno è essenziale.

Influenza sulle prestazioni termiche

Le proprietà fisiche del materiale dell'elemento influenzano l'efficienza del forno. Gli elementi in grafite sono tipicamente più spessi e hanno una massa termica maggiore.

Al contrario, le sottili strisce di un elemento in molibdeno o la leggerezza dei compositi carbonio-carbonio immagazzinano molto meno calore. Ciò consente al forno di raffreddarsi molto più rapidamente una volta spenta l'alimentazione, riducendo il ciclo di lavorazione.

Considerazioni sulla purezza del vuoto

Anche la capacità del forno di raggiungere e mantenere un vuoto spinto è influenzata dai materiali della zona calda. La grafite è porosa e può assorbire umidità e altri contaminanti dall'aria quando il forno è aperto.

Durante il ciclo di riscaldamento, queste molecole assorbite vengono rilasciate in un processo chiamato "degassamento", che le pompe del vuoto devono rimuovere. Le zone calde metalliche sono molto meno porose e generalmente consentono un funzionamento più pulito e livelli di vuoto più profondi più rapidamente.

Comprendere i compromessi

Ogni scelta di materiale comporta un equilibrio tra prestazioni, costo e limitazioni operative. Non esiste un unico materiale "migliore", ma solo quello più appropriato per un compito specifico.

Grafite: Costo contro contaminazione

- Vantaggio: Costo relativamente basso, eccellente resistenza alle alte temperature e robuste proprietà meccaniche ne fanno un affidabile cavallo di battaglia.

- Svantaggio: È una potenziale fonte di contaminazione da carbonio e la sua natura porosa può portare al degassamento, aumentando i tempi di pompaggio.

Molibdeno: Purezza contro fragilità

- Vantaggio: Fornisce un ambiente di riscaldamento eccezionalmente pulito e privo di carbonio, ideale per materiali sensibili.

- Svantaggio: È significativamente più costoso della grafite e diventa fragile dopo cicli ripetuti ad alta temperatura, richiedendo una manipolazione più attenta. Verrà inoltre distrutto se il vuoto viene perso ad alte temperature.

Compositi carbonio-carbonio: Prestazioni contro prezzo

- Vantaggio: Offre resistenza superiore, resistenza ai danni e bassa massa termica per i cicli di riscaldamento e raffreddamento più rapidi possibili.

- Svantaggio: Presenta il costo iniziale più elevato tra le tre opzioni, rendendola una scelta per applicazioni ad alte prestazioni e ad alta produttività in cui il tempo ciclo è critico.

Fare la scelta giusta per la tua applicazione

Per selezionare il materiale corretto, devi prima definire il tuo obiettivo operativo principale. La risposta deriva direttamente da tale priorità.

- Se la tua attenzione principale è il trattamento termico generico e l'efficacia dei costi: La grafite è la scelta più comune e affidabile per una vasta gamma di applicazioni.

- Se la tua attenzione principale è la lavorazione di materiali sensibili alla contaminazione da carbonio: Un elemento in metallo refrattario, come il molibdeno, è la selezione necessaria per garantire la purezza del prodotto.

- Se la tua attenzione principale è massimizzare la produttività con cicli di raffreddamento rapidi: I compositi avanzati carbonio-carbonio offrono le migliori prestazioni termiche, nonostante il loro costo iniziale più elevato.

In definitiva, la selezione del materiale corretto dell'elemento riscaldante è un passo fondamentale per garantire che il tuo forno a vuoto funzioni con la precisione, la purezza e l'efficienza richieste.

Tabella riassuntiva:

| Materiale | Ideale per | Temperatura massima (circa) | Vantaggio chiave | Limitazione chiave |

|---|---|---|---|---|

| Grafite | Trattamento termico generico, efficacia dei costi | ~2500°C (4532°F) | Alta resistenza a temperatura, conveniente | Potenziale contaminazione da carbonio, degassamento |

| Molibdeno | Processi ad alta purezza (aerospaziale, leghe mediche) | ~1800°C (3272°F) | Privo di carbonio, ambiente pulito | Costo elevato, fragile ad alte temperature |

| Composito Carbonio-Carbonio | Alta produttività, cicli rapidi di riscaldamento/raffreddamento | >2000°C (3632°F) | Bassa massa termica, cicli rapidi, durevole | Costo iniziale più elevato |

Ottimizza le prestazioni del tuo forno a vuoto con KINTEK

La selezione del giusto elemento riscaldante è fondamentale per il successo del tuo processo. La scelta sbagliata può portare a contaminazione, cicli inefficienti e prodotti danneggiati. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo consulenza esperta e soluzioni per forni a vuoto di alta qualità su misura per la tua specifica applicazione, sia che tu richieda l'efficacia in termini di costi della grafite, l'ambiente ultra-pulito del molibdeno o il ciclo rapido dei compositi carbonio-carbonio.

Lascia che i nostri esperti ti aiutino a ottenere un controllo preciso della temperatura, a mantenere la purezza del materiale e a massimizzare la produttività del tuo forno.

Contatta KINTEK oggi stesso per una consulenza per garantire che il tuo forno sia dotato dell'elemento riscaldante ideale per le esigenze del tuo laboratorio.

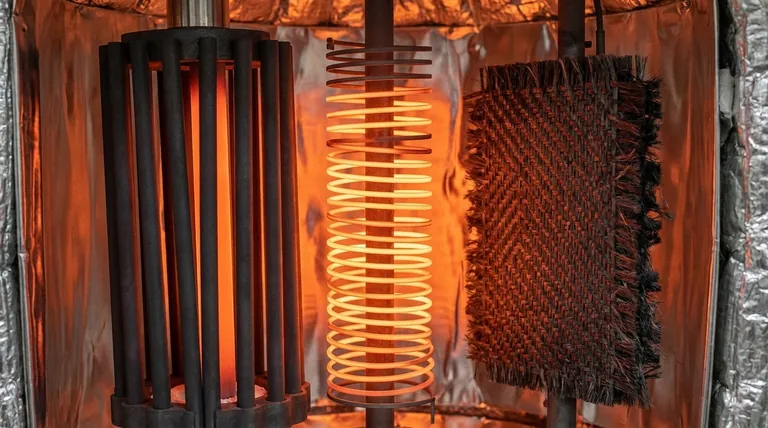

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Cosa succede al calore generato nel vuoto? Padroneggiare il controllo termico per materiali superiori

- Quali condizioni ambientali fornisce un forno a tubo sotto vuoto per la sinterizzazione del rame? Garantire risultati di elevata purezza

- Perché si dovrebbe brasare invece di saldare? Per una resistenza superiore del giunto e prestazioni ad alta temperatura

- Come influisce l'ambiente sottovuoto sulla sinterizzazione dei compositi diamante-rame? Protezione contro i danni termici

- Perché viene utilizzato un forno a elementi riscaldanti in grafite ad alto vuoto per la sinterizzazione di HAp? Ottenere rivestimenti puri e ad alta adesione