Nella sua essenza, un forno (kiln) è una camera termicamente isolata, un tipo di forno specializzato in grado di raggiungere e mantenere temperature estremamente elevate. La sua funzione principale è quella di riscaldare i materiali a una temperatura sufficiente per provocare un cambiamento permanente, come l'indurimento dell'argilla in ceramica, l'essiccazione del legname o l'induzione di una specifica reazione chimica.

La funzione di un forno non è semplicemente quella di generare calore, ma di controllare con precisione un ambiente ad alta temperatura. È questo controllo che trasforma i materiali, e la progettazione specifica del forno è dettata dalla scala, dalla velocità e dalla fragilità degli articoli in lavorazione.

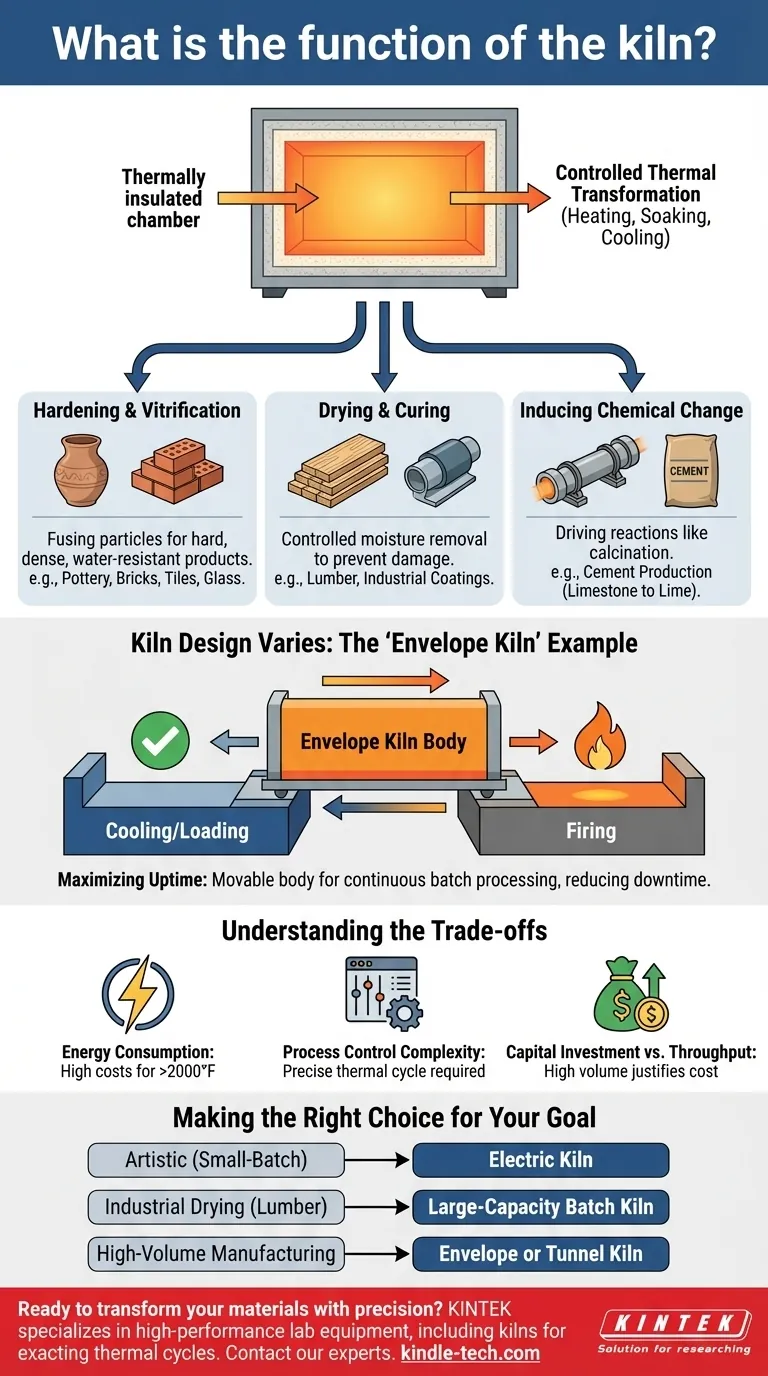

Il Principio Fondamentale: Trasformazione Termica Controllata

Lo scopo di un forno va ben oltre il semplice riscaldamento. Facilita un cambiamento fondamentale nello stato fisico o chimico di un materiale attraverso l'applicazione precisa di un ciclo termico (riscaldamento, mantenimento e raffreddamento).

Indurimento e Vetrificazione

Per materiali come l'argilla e il vetro, il calore del forno fa sì che le particelle si fondano insieme in un processo chiamato vetrificazione. Questo trasforma un oggetto morbido e fragile in un prodotto finale duro, denso e resistente all'acqua, come ceramiche, mattoni o piastrelle.

Essiccazione e Stagionatura (Curing)

In altre applicazioni, come l'essiccazione del legname o la stagionatura dei rivestimenti industriali, il forno fornisce un ambiente controllato per rimuovere l'umidità. Ciò deve essere fatto a una velocità specifica per evitare che il materiale si crepi, si deformi o subisca danni.

Induzione di Cambiamenti Chimici

Nell'industria pesante, i forni sono utilizzati per guidare reazioni chimiche. Ad esempio, un forno rotativo riscalda il calcare per produrre calce e anidride carbonica, una fase critica nella produzione del cemento. Questo processo è noto come calcinazione.

Perché il Design del Forno Varia: L'Esempio del 'Forno a Involucro' (Envelope Kiln)

La progettazione specifica di un forno è ingegnerizzata per risolvere un particolare problema operativo. Il "forno a involucro" descritto nel materiale di riferimento è un perfetto esempio di design ottimizzato per l'efficienza industriale.

Il Problema: Tempi di Inattività nella Lavorazione a Lotti

Un forno tradizionale deve essere caricato, riscaldato, raffreddato e scaricato in sequenza. I periodi di raffreddamento e ricarica rappresentano tempi di inattività significativi, durante i quali l'attrezzatura costosa non sta producendo attivamente.

La Soluzione del Forno a Involucro

Questo design presenta un corpo del forno mobile (l'"involucro") e due o più basi fisse. Mentre una base è in fase di cottura, l'altra può essere raffreddata, scaricata e ricaricata in sicurezza con un nuovo lotto.

Il Vantaggio: Massimizzare il Tempo di Attività

Una volta terminato il primo lotto, l'involucro caldo del forno viene semplicemente spostato sulla seconda base, già caricata, e il processo di cottura ricomincia quasi immediatamente. Ciò elimina quasi completamente i tempi di inattività, rendendolo ideale per la lavorazione a lotti di grandi volumi di prodotti pesanti o fragili dove il funzionamento continuo è fondamentale.

Comprendere i Compromessi

Sebbene potenti, i forni presentano notevoli sfide operative che ne influenzano il design e l'utilizzo.

Consumo Energetico

Raggiungere e mantenere temperature superiori a 1100°C (2000°F) richiede una quantità enorme di energia. I moderni design di forni si concentrano molto sull'isolamento, sui sistemi di recupero del calore e sulle fonti di carburante efficienti per gestire gli elevati costi operativi.

Complessità del Controllo di Processo

Il successo di una cottura dipende interamente dal seguire un profilo di temperatura preciso. Riscaldare troppo velocemente può causare l'esplosione degli articoli a causa dello shock termico, mentre un raffreddamento improprio può causare crepe. Ciò richiede sistemi di controllo sofisticati.

Investimento di Capitale vs. Produttività

Un semplice forno per hobbisti può costare qualche migliaio di euro. Un forno industriale a involucro o a tunnel rappresenta un enorme investimento di capitale, giustificato solo dalla necessità di un'elevata produttività e dall'efficienza operativa che esso fornisce.

Fare la Scelta Giusta per il Tuo Obiettivo

Il forno giusto è determinato interamente dal materiale che stai lavorando e dai tuoi obiettivi operativi.

- Se il tuo obiettivo principale è la creazione artistica o la produzione di piccoli lotti di ceramica: Un semplice forno elettrico a carica dall'alto o frontale offre il miglior equilibrio tra controllo preciso e convenienza.

- Se il tuo obiettivo principale è l'essiccazione industriale, come per il legname: È essenziale un forno a lotti di grande capacità e a bassa temperatura con controllo integrato dell'umidità per prevenire danni al prodotto.

- Se il tuo obiettivo principale è la produzione ad alto volume: È richiesto un forno a involucro o a tunnel per massimizzare la produttività e ridurre al minimo i costosi tempi di inattività tra i lotti.

In definitiva, un forno è uno strumento potente per la trasformazione dei materiali, e comprenderne la funzione ti permette di selezionare il design giusto per il tuo scopo specifico.

Tabella Riassuntiva:

| Funzione del Forno | Processo Chiave | Applicazioni Comuni |

|---|---|---|

| Indurimento e Vetrificazione | Fusione delle particelle per creare un materiale duro e denso | Ceramiche, mattoni, piastrelle, vetro |

| Essiccazione e Stagionatura | Rimozione controllata dell'umidità per prevenire danni | Legname, rivestimenti industriali |

| Cambiamento Chimico | Induzione di reazioni come la calcinazione | Produzione di cemento (calcare in calce) |

Pronto a trasformare i tuoi materiali con precisione? Che tu sia nel campo della ricerca, della produzione o della lavorazione, il forno giusto è fondamentale per il tuo successo. In KINTEK, siamo specializzati in apparecchiature da laboratorio ad alte prestazioni, inclusi forni progettati per cicli termici esigenti. I nostri esperti ti aiuteranno a selezionare la soluzione ideale per l'indurimento, l'essiccazione o la lavorazione chimica, garantendo efficienza, controllo e affidabilità. Contatta oggi il nostro team per discutere le tue specifiche esigenze relative ai forni e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto

- Quali sono i prodotti della pirolisi del legno? Una guida alle rese di biochar, bio-olio e syngas

- Qual è lo scopo di un calcinatore? Aumentare l'efficienza nei processi ad alta temperatura

- Qual è la differenza tra calcinazione e torrefazione? Una guida alla lavorazione ad alta temperatura

- Quali sono i diversi tipi di reattori nella pirolisi della plastica? Scegli il sistema giusto per i tuoi rifiuti