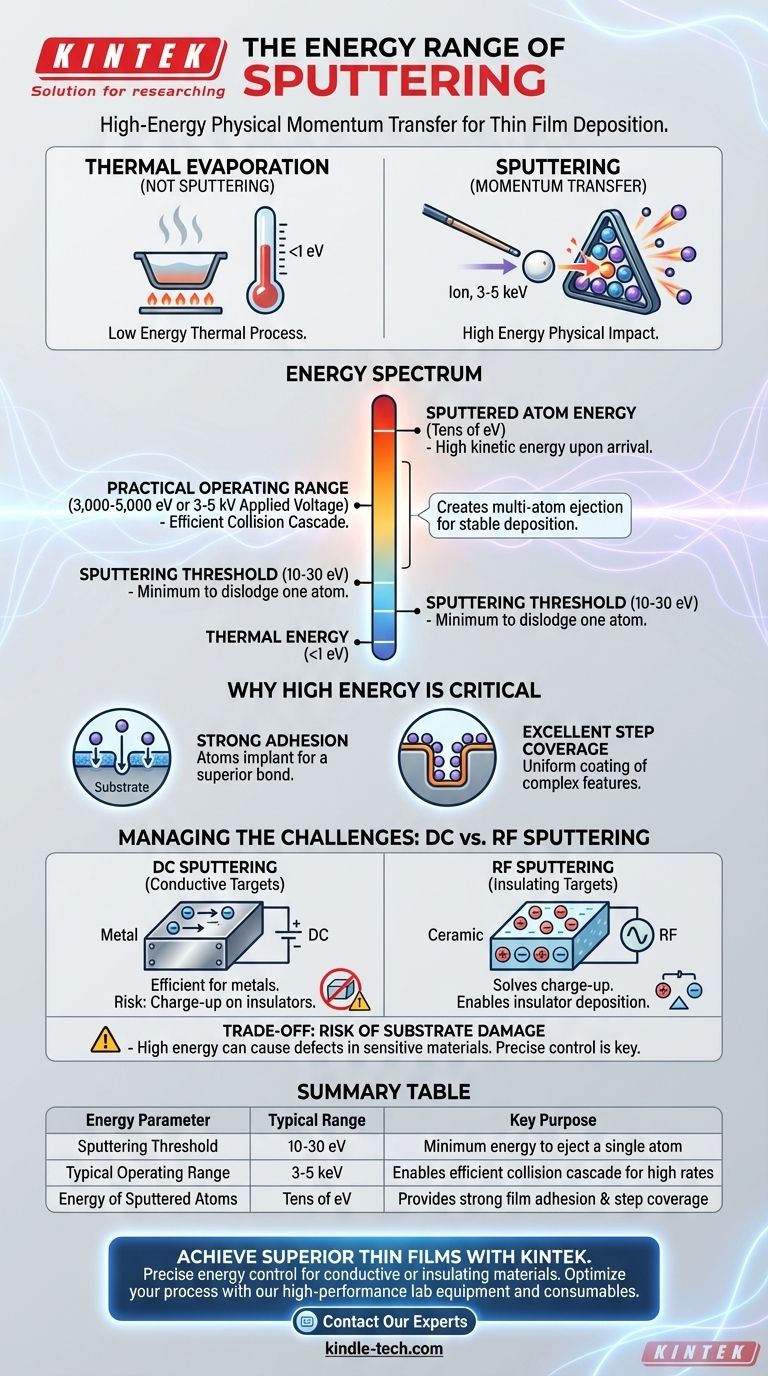

In pratica, l'energia cinetica degli ioni utilizzati nei processi di sputtering varia tipicamente da poche centinaia a qualche migliaio di elettronvolt (eV). Per i comuni sistemi di sputtering DC, le tensioni applicate di 3-5 kilovolt (kV) accelerano gli ioni di gas inerte (come l'Argon) a energie di 3.000-5.000 eV. Sebbene l'energia minima richiesta per espellere un atomo bersaglio sia molto inferiore, questo range di energia più elevato viene utilizzato per garantire un processo di deposizione efficiente e stabile.

Lo sputtering non è un processo termico come l'evaporazione; è un trasferimento di momento ad alta energia fisica. Comprendere questa distinzione è la chiave per afferrare perché produce film così durevoli e di alta qualità e perché esistono tecniche diverse come lo sputtering DC e RF.

La Fisica dello Sputtering: Un Processo di Trasferimento di Momento

Lo sputtering funziona bombardando un materiale sorgente, noto come "bersaglio" (target), con ioni ad alta energia all'interno di una camera a vuoto. Questi ioni agiscono come palle da biliardo subatomiche, sbalzando fisicamente gli atomi dalla superficie del bersaglio. Questi atomi espulsi viaggiano quindi e si depositano su un "substrato", formando un film sottile.

L'Energia di Soglia dello Sputtering

Per espellere un atomo da un bersaglio solido, uno ione in arrivo deve avere energia cinetica sufficiente per superare l'energia di legame superficiale dell'atomo bersaglio. Questa energia minima richiesta è la soglia di sputtering, che tipicamente è nell'ordine di 10-30 eV. Questo è significativamente superiore alle energie riscontrate nei processi termici (che sono inferiori a 1 eV).

Il Range Operativo Tipico

Sebbene lo sputtering possa avvenire a poche decine di eV, i sistemi pratici operano a energie molto più elevate per ottenere una buona velocità di deposizione. L'accelerazione degli ioni a 3.000-5.000 eV (3-5 keV) non si limita a espellere un singolo atomo; innesca una cascata di collisioni all'interno del materiale bersaglio. Questa cascata espelle molteplici atomi bersaglio per ogni ione in arrivo, aumentando drasticamente l'efficienza del processo.

Perché Questa Alta Energia è Critica

L'alta energia cinetica degli atomi sputterati mentre viaggiano verso il substrato è responsabile dei vantaggi chiave di questa tecnica.

- Forte Adesione: Gli atomi arrivano al substrato con energia sufficiente (decine di eV) per impiantarsi fisicamente nello strato superficiale, creando un legame molto più forte rispetto ai film evaporati termicamente.

- Eccellente Copertura dei Bordi (Step Coverage): La cascata di collisioni espelle gli atomi bersaglio in un ampio spettro di direzioni, non solo in linea retta. Ciò consente agli atomi di rivestire i lati delle caratteristiche microscopiche sul substrato, portando a una copertura più uniforme.

Comprendere i Compromessi e i Limiti

La natura ad alta energia dello sputtering è un'arma a doppio taglio. Offre vantaggi unici, ma introduce anche sfide specifiche che devono essere gestite.

La Sfida con i Materiali Isolanti

Lo sputtering DC (Corrente Continua) funziona eccezionalmente bene per i bersagli conduttivi come i metalli. Tuttavia, se si tenta di effettuare lo sputtering di un materiale isolante (come una ceramica o un ossido), sorge un problema. Gli ioni positivi provenienti dal plasma bombardano il bersaglio, ma il materiale isolante non può dissipare questa carica positiva. Questo accumulo di carica, noto come effetto di "charge-up", alla fine respinge gli ioni positivi successivi, interrompendo e arrestando il processo di sputtering.

Sputtering RF: La Soluzione per gli Isolanti

Per superare questo problema, si utilizza lo sputtering RF (Radio Frequenza). Applicando una tensione AC ad alta frequenza (comunemente 13,56 MHz), il potenziale superficiale del bersaglio alterna rapidamente tra negativo e positivo. Durante il breve ciclo positivo, attira elettroni dal plasma, che neutralizzano la carica positiva accumulata durante il ciclo negativo (di sputtering) più lungo. Ciò consente lo sputtering continuo di materiali non conduttivi.

Il Rischio di Danni al Substrato

La stessa energia che fornisce un'eccellente adesione può anche causare danni. Per substrati molto sensibili o strutture di film delicate, il bombardamento ad alta energia può introdurre difetti, stress o miscelazione indesiderata alle interfacce. Ciò richiede un controllo attento dei parametri di processo come la pressione del gas e la potenza per moderare l'energia delle specie depositanti.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di sputtering corretto dipende interamente dal materiale che si desidera depositare e dai requisiti di prestazione.

- Se il tuo obiettivo principale è depositare un film metallico o conduttivo ad alta velocità: Lo sputtering DC è il metodo più diretto ed efficiente grazie alla sua semplicità e alle maggiori velocità di deposizione.

- Se il tuo obiettivo principale è depositare un materiale isolante o dielettrico come un ossido o un nitruro: Lo sputtering RF è la scelta necessaria per prevenire l'effetto di "charge-up" e mantenere un processo stabile.

- Se il tuo obiettivo principale è ottenere la massima qualità e uniformità del film: Devi controllare con precisione i fattori di processo come la pressione del gas, la potenza e la distanza bersaglio-substrato, indipendentemente dal tipo di sputtering.

In definitiva, padroneggiare lo sputtering richiede riconoscere che si sta controllando un processo fisico ed energetico per costruire film atomo per atomo.

Tabella Riassuntiva:

| Parametro Energetico | Range Tipico | Scopo Principale |

|---|---|---|

| Soglia di Sputtering | 10 - 30 eV | Energia minima per espellere un singolo atomo |

| Range Operativo Tipico | 3.000 - 5.000 eV (3-5 keV) | Abilita una cascata di collisioni efficiente per alte velocità di deposizione |

| Energia degli Atomi Sputterati | Decine di eV | Fornisce forte adesione del film ed eccellente copertura dei bordi |

Ottieni Film Sottili Superiori con KINTEK

Sia che tu stia depositando metalli conduttivi con sputtering DC o isolanti delicati con sputtering RF, il controllo preciso dell'energia è fondamentale per la qualità, l'adesione e l'uniformità del film. KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo ad alte prestazioni, fornendo le soluzioni di sputtering affidabili di cui il tuo laboratorio ha bisogno per spingere i confini della scienza dei materiali.

Lascia che ti aiutiamo a ottimizzare il tuo processo. Contatta oggi i nostri esperti per discutere come i nostri sistemi di sputtering possono portare durabilità e precisione alle tue applicazioni di film sottili.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchetta di evaporazione per materia organica

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

Domande frequenti

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura