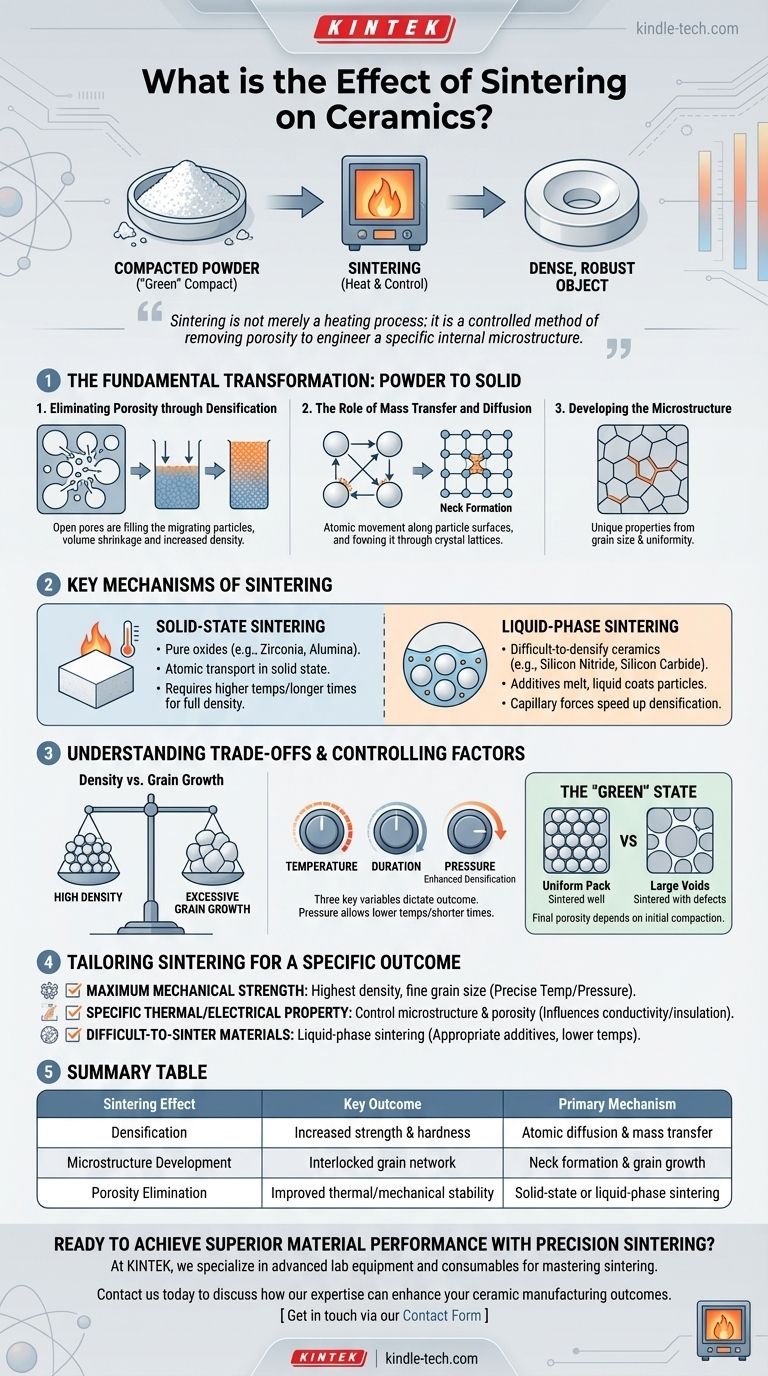

In sintesi, l'effetto primario della sinterizzazione è la trasformazione di una polvere ceramica compattata in un oggetto denso, solido e meccanicamente robusto. Questo processo ad alta temperatura migliora fondamentalmente le proprietà di una ceramica – come resistenza, durezza e stabilità termica – legando insieme le singole particelle e riducendo significativamente lo spazio vuoto tra di esse.

La sinterizzazione non è semplicemente un processo di riscaldamento; è un metodo controllato per rimuovere la porosità e ingegnerizzare una specifica microstruttura interna. La padronanza della sinterizzazione è il passo critico che determina le prestazioni finali e l'affidabilità di qualsiasi componente ceramico avanzato.

La Trasformazione Fondamentale: Dalla Polvere al Solido

La sinterizzazione è la fase più importante nella produzione ceramica. Prende un compatto "verde" fragile, che è essenzialmente polvere pressata, e lo converte in un materiale durevole e funzionale attraverso un calore attentamente controllato.

Eliminazione della Porosità tramite Densificazione

L'obiettivo principale della sinterizzazione è la densificazione. Questo è il processo di riduzione o eliminazione dei pori (spazi vuoti) che esistono tra le particelle di polvere grezza.

Man mano che il materiale viene riscaldato, gli atomi migrano per riempire questi vuoti, causando il restringimento dell'intero componente e rendendolo più denso. Questo è direttamente responsabile del drammatico aumento di resistenza e durezza.

Il Ruolo del Trasferimento di Massa e della Diffusione

La densificazione avviene tramite diffusione e trasferimento di massa. A temperature inferiori al punto di fusione del materiale, gli atomi sulle superfici delle particelle ceramiche diventano mobili.

Questi atomi si muovono lungo le superfici delle particelle e attraverso il reticolo cristallino verso i punti di contatto, formando "colli" che crescono e alla fine tirano insieme le particelle, chiudendo i pori.

Sviluppo della Microstruttura

Il risultato di questo movimento atomico è la formazione di una microstruttura policristallina. Questa rete interna di grani interconnessi e bordi di grano è ciò che conferisce alla ceramica finale il suo set unico di proprietà.

La dimensione e l'uniformità di questi grani sono critiche e sono direttamente influenzate dai parametri di sinterizzazione.

Meccanismi Chiave della Sinterizzazione

Non tutte le ceramiche sono sinterizzate allo stesso modo. Il meccanismo utilizzato dipende dalla chimica del materiale e dalle proprietà finali desiderate.

Sinterizzazione allo Stato Solido

Questo è il metodo più comune, utilizzato per ceramiche di ossido puro come la zirconia e l'allumina. In questo processo, il trasporto atomico avviene interamente allo stato solido.

Poiché la diffusione attraverso un solido è relativamente lenta, questo metodo richiede spesso temperature più elevate e tempi di processo più lunghi per raggiungere la piena densità.

Sinterizzazione in Fase Liquida

Per ceramiche molto difficili da densificare, come il nitruro di silicio e il carburo di silicio, viene introdotta una fase liquida.

Piccole quantità di additivi vengono mescolate con la polvere ceramica. Alla temperatura di sinterizzazione, questi additivi fondono e formano un liquido che riveste le particelle ceramiche. Questo liquido utilizza le forze capillari per tirare insieme le particelle e accelera drasticamente la densificazione.

Comprendere i Compromessi e i Fattori di Controllo

Ottenere il componente ceramico perfetto è un atto di equilibrio. I parametri del processo di sinterizzazione devono essere attentamente controllati per evitare insidie comuni.

L'Equilibrio tra Densità e Crescita del Grano

Il principale compromesso nella sinterizzazione è tra il raggiungimento di un'alta densità e la prevenzione di un'eccessiva crescita del grano.

Mentre tempi più lunghi e temperature più elevate promuovono la densificazione, possono anche causare una crescita eccessiva dei grani microscopici. Grani troppo grandi possono creare punti di stress interni e rendere la ceramica finale più fragile, annullando i benefici dell'alta densità.

L'Impatto dei Parametri di Sinterizzazione

Il risultato è dettato da tre variabili chiave: temperatura, durata e pressione. Temperature più elevate e tempi più lunghi aumentano il tasso di diffusione ma aumentano anche il rischio di crescita indesiderata del grano.

L'Influenza della Pressione

L'applicazione di pressione esterna durante il riscaldamento può migliorare significativamente la densificazione. Ciò consente l'uso di temperature più basse e tempi più brevi, il che aiuta a limitare la crescita del grano e può produrre materiali con proprietà meccaniche superiori.

L'Importanza dello Stato "Verde"

La porosità finale di un pezzo sinterizzato dipende fortemente dalla porosità iniziale del compatto non sinterizzato, o "verde". Una polvere uniformemente impaccata con vuoti minimi sinterizzerà più efficacemente e risulterà in un prodotto finale più affidabile.

Adattare la Sinterizzazione per un Risultato Specifico

La scelta dei parametri e dei meccanismi di sinterizzazione dipende interamente dalle proprietà desiderate del componente finale.

- Se il tuo obiettivo primario è la massima resistenza meccanica: Punta alla massima densità possibile con una granulometria fine e uniforme, il che spesso richiede un controllo preciso della temperatura e può beneficiare della pressione applicata.

- Se il tuo obiettivo primario è una specifica proprietà termica o elettrica: Controlla la microstruttura e la porosità finale per soddisfare tali requisiti, poiché questi fattori influenzano pesantemente la conduttività e l'isolamento.

- Se il tuo obiettivo primario è la lavorazione di materiali difficili da sinterizzare: Utilizza la sinterizzazione in fase liquida selezionando additivi appropriati per consentire la densificazione a temperature più gestibili ed economiche.

In definitiva, controllare il processo di sinterizzazione è il modo in cui si trasforma una semplice polvere in una ceramica ingegnerizzata ad alte prestazioni.

Tabella Riepilogativa:

| Effetto della Sinterizzazione | Risultato Chiave | Meccanismo Primario |

|---|---|---|

| Densificazione | Aumento di resistenza e durezza | Diffusione atomica e trasferimento di massa |

| Sviluppo della Microstruttura | Rete di grani interconnessi | Formazione di colli e crescita del grano |

| Eliminazione della Porosità | Migliorata stabilità termica/meccanica | Sinterizzazione allo stato solido o in fase liquida |

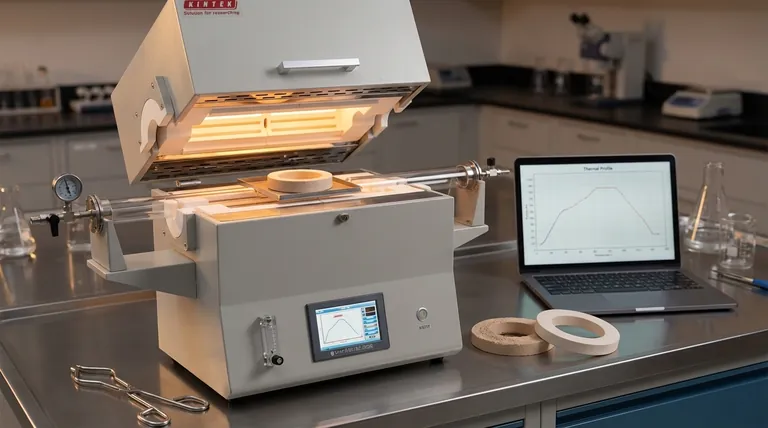

Pronto a raggiungere prestazioni materiali superiori con la sinterizzazione di precisione?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per padroneggiare il processo di sinterizzazione. Sia che tu stia sviluppando componenti in zirconia ad alta resistenza o ingegnerizzando complessi pezzi in carburo di silicio, le nostre soluzioni ti aiutano a controllare temperatura, pressione e atmosfera per una densificazione e una microstruttura ottimali.

Contattaci oggi stesso per discutere come la nostra esperienza può migliorare i tuoi risultati nella produzione ceramica. Trasformiamo insieme le tue polveri ceramiche in materiali affidabili e ad alte prestazioni.

Contattaci tramite il nostro Modulo di Contatto

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Come viene controllata la temperatura in un forno? Padroneggiare la gestione termica di precisione

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master