Nello sputtering, la pressione del processo è la leva principale per controllare la qualità del film. Regola direttamente l'energia delle particelle sputterate mentre viaggiano dal bersaglio al substrato. Questa energia, a sua volta, determina proprietà critiche del film come densità, adesione, levigatezza e stress interno.

Il principio fondamentale da comprendere è che la pressione di sputtering controlla un compromesso critico. L'abbassamento della pressione aumenta l'energia degli atomi sputterati – il che generalmente migliora la densità e l'adesione del film – ma abbassarla troppo può destabilizzare il plasma e introdurre difetti.

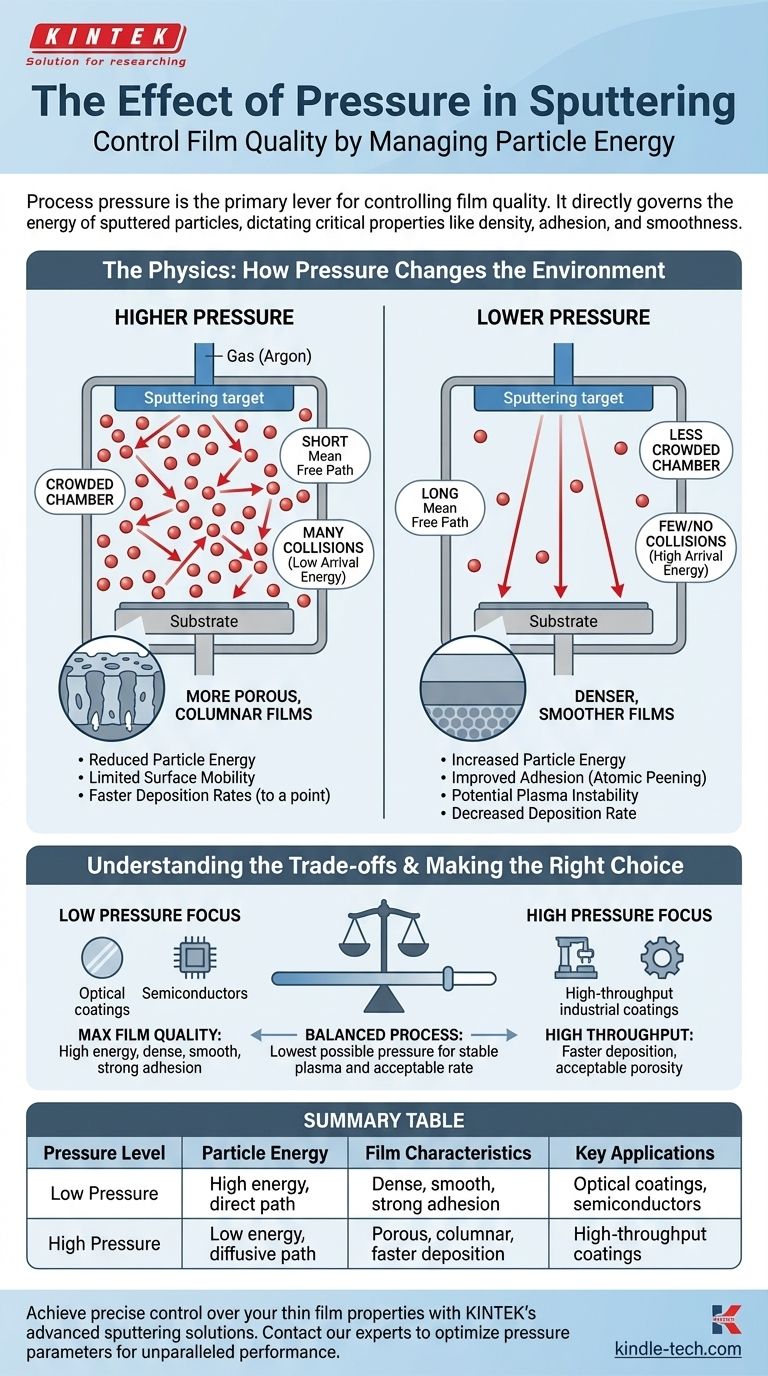

La fisica: come la pressione cambia l'ambiente di sputtering

Per comprendere gli effetti, dobbiamo prima esaminare l'ambiente all'interno della camera. La chiave è capire quanti atomi di gas (tipicamente Argon) esistono tra il bersaglio di sputtering e il substrato.

Definizione di percorso libero medio

Il percorso libero medio è la distanza media che una particella può percorrere prima di scontrarsi con un'altra particella.

Ad alta pressione, la camera è affollata di atomi di gas. Il percorso libero medio è molto breve, il che significa che un atomo sputterato si scontrerà molte volte sulla sua strada verso il substrato.

A bassa pressione, la camera è molto meno affollata. Il percorso libero medio è lungo e un atomo sputterato può subire pochissime o nessuna collisione prima di arrivare.

L'energia è tutto

Ogni collisione tra un atomo sputterato e un atomo di gas fa perdere energia cinetica all'atomo sputterato e ne cambia la direzione.

Pertanto, la pressione del processo è la manopola di controllo per l'energia di arrivo finale degli atomi che costituiscono il vostro film sottile.

L'impatto di una minore pressione di sputtering

L'abbassamento della pressione del gas di lavoro viene spesso fatto per creare film di qualità superiore per applicazioni esigenti.

Maggiore energia delle particelle

Con un percorso libero medio più lungo, gli atomi sputterati mantengono la maggior parte della loro elevata energia iniziale. Arrivano al substrato come proiettili energetici, viaggiando su un percorso più diretto e in linea di vista.

Film più densi e lisci

Questi atomi ad alta energia hanno sufficiente mobilità sulla superficie del substrato per muoversi, trovare i siti reticolari più stabili e riempire i vuoti microscopici. Questo processo, noto come peening atomico, si traduce in una struttura del film più densa, meno porosa e più liscia.

Adesione migliorata

L'elevata energia cinetica aiuta gli atomi in arrivo a impiantarsi leggermente nella superficie del substrato, creando un legame interfacciale più forte e migliorando significativamente l'adesione del film.

Comprendere i compromessi: i pericoli della bassa pressione

Mentre la bassa pressione offre vantaggi significativi, spingerla troppo oltre crea una serie diversa di problemi. Esiste sempre una finestra ottimale per ogni dato processo.

Instabilità del plasma

Lo sputtering richiede un plasma stabile (scarica a bagliore) per funzionare. Se la pressione è troppo bassa, non ci sono abbastanza atomi di gas per sostenere in modo affidabile il plasma, facendolo diventare instabile o spegnendosi completamente.

Formazione di difetti

Un meccanismo di deposizione instabile o non ideale a pressioni molto basse può portare a una scarsa crescita del film. Ciò può manifestarsi come una diminuzione della densità del film e la formazione di difetti cristallini, come i "difetti ad ago".

Tasso di deposizione ridotto

Sebbene la qualità possa essere superiore, una pressione inferiore generalmente significa che sono disponibili meno ioni argon per bombardare il bersaglio, il che può ridurre il tasso di sputtering complessivo e aumentare il tempo di processo.

L'impatto di una maggiore pressione di sputtering

Al contrario, operare a una pressione più elevata crea un film molto diverso.

Energia delle particelle ridotta

A causa del breve percorso libero medio, gli atomi sputterati subiscono numerose collisioni. Arrivano al substrato con pochissima energia, diffondendosi attraverso il gas piuttosto che viaggiare direttamente.

Film più porosi e colonnari

Gli atomi a bassa energia hanno una mobilità superficiale limitata. Tendono a "rimanere dove atterrano", portando a un film più poroso con una distinta struttura a grana colonnare e una densità inferiore.

Tassi di deposizione più elevati (fino a un certo punto)

Una pressione più elevata può aumentare la densità del plasma, portando a un flusso maggiore di ioni che bombardano il bersaglio e, di conseguenza, a un tasso di deposizione più rapido. Questo è spesso un compromesso necessario per le applicazioni ad alto rendimento.

Fare la scelta giusta per il tuo processo

La selezione della pressione corretta non consiste nel trovare un singolo valore "migliore", ma nell'abbinare il parametro al tuo obiettivo specifico.

- Se il tuo obiettivo principale è la massima qualità del film (ad esempio, per rivestimenti ottici o semiconduttori): Inizia con una pressione di processo più bassa per massimizzare l'energia delle particelle, creando film densi, lisci e ben aderenti.

- Se il tuo obiettivo principale è un'elevata produttività e velocità: Una pressione moderatamente più alta può aumentare il tasso di deposizione, ma devi accettare una probabile riduzione della densità e delle prestazioni del film.

- Se il tuo obiettivo principale è un processo equilibrato e stabile: L'obiettivo è trovare la pressione più bassa possibile che mantenga un plasma stabile e fornisca un tasso di deposizione accettabile per le tue esigenze.

In definitiva, padroneggiare la pressione significa controllare con precisione l'energia delle particelle per ottenere le caratteristiche del film desiderate.

Tabella riassuntiva:

| Livello di pressione | Energia delle particelle | Caratteristiche del film | Applicazioni chiave |

|---|---|---|---|

| Bassa pressione | Alta energia, percorso diretto | Denso, liscio, forte adesione | Rivestimenti ottici, semiconduttori |

| Alta pressione | Bassa energia, percorso diffusivo | Poroso, colonnare, deposizione più rapida | Rivestimenti ad alto rendimento |

Ottieni un controllo preciso sulle proprietà dei tuoi film sottili con le soluzioni di sputtering avanzate di KINTEK. Le nostre apparecchiature da laboratorio e i nostri materiali di consumo sono progettati per aiutarti a ottimizzare i parametri di pressione per una densità, adesione e prestazioni del film senza precedenti. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze specifiche di deposizione del tuo laboratorio e migliorare i risultati della tua ricerca.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Set di barche di evaporazione in ceramica Crogiolo di allumina per uso di laboratorio

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura