Il trattamento termico è un processo critico in metallurgia che influenza in modo significativo la resistenza alla corrosione di metalli e leghe. Alterando la microstruttura attraverso il riscaldamento e il raffreddamento controllati, il trattamento termico può migliorare o ridurre la capacità di un materiale di resistere ad ambienti corrosivi. L'effetto del trattamento termico sulla resistenza alla corrosione dipende da fattori quali il tipo di materiale, il processo di trattamento termico specifico e l'ambiente corrosivo. Ad esempio, processi come la ricottura, la tempra e il rinvenimento possono affinare la struttura del grano, ridurre le tensioni interne e migliorare l’omogeneità, tutti fattori che contribuiscono a una migliore resistenza alla corrosione. Al contrario, un trattamento termico inadeguato può portare a difetti microstrutturali, come la segregazione dei bordi dei grani o tensioni residue, che possono aumentare la suscettibilità alla corrosione. Comprendere la relazione tra trattamento termico e resistenza alla corrosione è essenziale per ottimizzare le prestazioni dei materiali in applicazioni in cui la durabilità e la longevità sono fondamentali.

Punti chiave spiegati:

-

Cambiamenti microstrutturali e resistenza alla corrosione:

- Il trattamento termico altera la microstruttura dei metalli, che incide direttamente sulla loro resistenza alla corrosione. Ad esempio, la ricottura può ammorbidire il materiale e ridurre le tensioni interne, portando a una microstruttura più uniforme che resiste meglio alla corrosione. D’altro canto, la tempra può creare una struttura più dura ma più fragile, che potrebbe essere più incline alla tensocorrosione.

- L’affinamento della dimensione del grano attraverso il trattamento termico spesso migliora la resistenza alla corrosione riducendo il numero dei bordi del grano, che in genere sono più suscettibili alla corrosione.

-

Effetto dei diversi processi di trattamento termico:

- Ricottura: Questo processo prevede il riscaldamento del materiale a una temperatura specifica e quindi il raffreddamento lento. La ricottura può migliorare la resistenza alla corrosione riducendo le tensioni interne e creando una microstruttura più omogenea.

- Tempra e rinvenimento: La tempra raffredda rapidamente il metallo, creando una struttura dura ma potenzialmente fragile. Il rinvenimento, che segue la tempra, riduce la fragilità e può migliorare la resistenza alla corrosione alleviando le tensioni interne e affinando la microstruttura.

- Trattamento risolutivo: Spesso utilizzato per le leghe, questo processo prevede il riscaldamento del materiale per dissolvere le fasi secondarie e quindi il rapido raffreddamento per mantenere una struttura monofase. Ciò può migliorare la resistenza alla corrosione eliminando le disomogeneità microstrutturali che potrebbero fungere da siti di inizio della corrosione.

-

Ruolo delle tensioni residue:

- Le tensioni residue introdotte durante il trattamento termico possono influenzare significativamente la resistenza alla corrosione. Le tensioni residue di trazione, spesso derivanti da un rapido raffreddamento, possono aumentare la suscettibilità alle fessurazioni da tensocorrosione. Al contrario, le tensioni residue di compressione, che possono essere introdotte attraverso processi come la pallinatura dopo il trattamento termico, generalmente migliorano la resistenza alla corrosione chiudendo i pori superficiali e le crepe.

-

Considerazioni specifiche sui materiali:

- Materiali diversi rispondono in modo diverso al trattamento termico. Ad esempio, gli acciai inossidabili beneficiano di processi di trattamento termico che favoriscono la formazione di uno strato protettivo di ossido di cromo, migliorando così la resistenza alla corrosione. Al contrario, le leghe di alluminio possono richiedere trattamenti termici specifici per evitare la sensibilizzazione, che può portare alla corrosione intergranulare.

-

Fattori ambientali:

- L'efficacia del trattamento termico nel migliorare la resistenza alla corrosione dipende anche dall'ambiente corrosivo. Ad esempio, in ambienti ricchi di cloruro, i materiali con una struttura a grana raffinata e tensioni residue minime tendono a funzionare meglio. Comprendere le condizioni ambientali specifiche è fondamentale per selezionare il processo di trattamento termico appropriato.

-

Applicazioni pratiche e ottimizzazione:

- In settori quali quello aerospaziale, automobilistico e dell'ingegneria navale, l'ottimizzazione dei processi di trattamento termico è essenziale per garantire durata e prestazioni a lungo termine. Ad esempio, negli ambienti marini, dove i materiali sono esposti all’acqua salata, i processi di trattamento termico che migliorano la formazione di strati protettivi di ossido e riducono le tensioni residue sono particolarmente vantaggiosi.

Selezionando e controllando attentamente i processi di trattamento termico, ingegneri e metallurgisti possono migliorare significativamente la resistenza alla corrosione di metalli e leghe, prolungandone così la durata e migliorando le prestazioni in applicazioni impegnative.

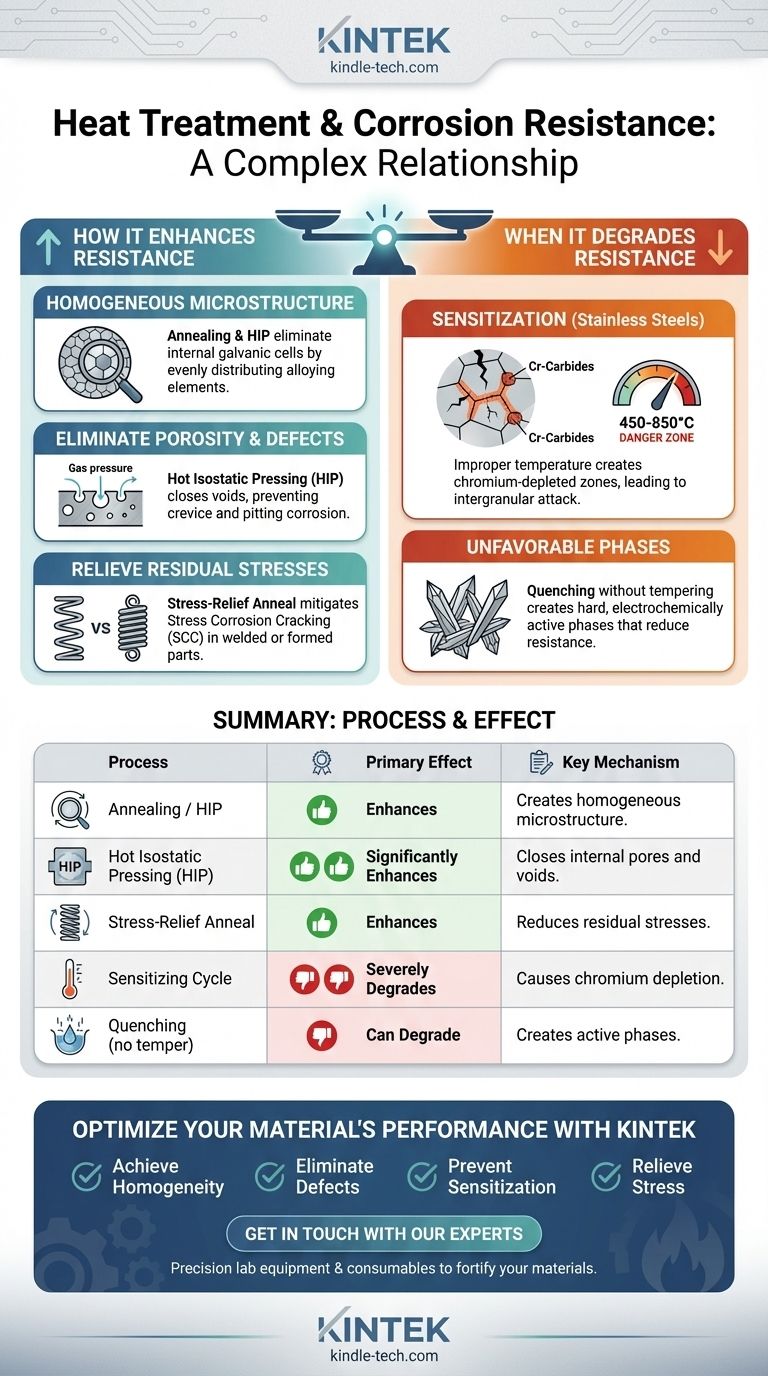

Tabella riassuntiva:

| Aspetto | Impatto sulla resistenza alla corrosione |

|---|---|

| Cambiamenti microstrutturali | Affina la struttura del grano, riduce le tensioni interne e migliora l'omogeneità per una migliore resistenza. |

| Ricottura | Riduce le tensioni interne e crea una microstruttura uniforme, migliorando la resistenza alla corrosione. |

| Tempra e rinvenimento | Indurisce il materiale ma può aumentarne la fragilità; il rinvenimento riduce la fragilità e migliora la resistenza. |

| Sollecitazioni residue | Le sollecitazioni di trazione aumentano la suscettibilità alla corrosione; le sollecitazioni di compressione migliorano la resistenza. |

| Effetti specifici del materiale | Gli acciai inossidabili beneficiano di strati protettivi di ossido; le leghe di alluminio richiedono un trattamento accurato. |

| Fattori ambientali | Gli ambienti corrosivi come le aree ricche di cloruro richiedono strutture a grana raffinata per prestazioni migliori. |

Ottimizza la resistenza alla corrosione del tuo materiale con soluzioni esperte di trattamento termico— contattaci oggi !

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo Verticale da Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- In che modo la fase di degasaggio in una pressa a caldo sotto vuoto (VHP) ottimizza le prestazioni del composito diamante/alluminio?

- Come fa un forno a pressa a caldo sotto vuoto a superare le alte temperature di sinterizzazione per il carburo di boro? Ottenere un'alta densità più velocemente

- Perché il vuoto è essenziale per la sinterizzazione di compositi metallo-ceramici? Ottenere risultati puri e ad alta densità

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto rispetto all'HIP? Ottimizzare la produzione di compositi fibra-foglio

- Perché il sistema di vuoto di un forno di pressatura a caldo sottovuoto è fondamentale per le prestazioni dell'acciaio inossidabile ferritico ODS?