In sintesi, la forza motrice per la sinterizzazione di una ceramica è la riduzione dell'energia superficiale totale. Quando una collezione di fini particelle ceramiche viene riscaldata, il sistema cerca naturalmente uno stato energetico più basso e stabile. Lo raggiunge fondendo le particelle insieme, il che diminuisce drasticamente la loro area superficiale collettiva ed elimina lo spazio vuoto tra di esse.

Una polvere sfusa possiede un'immensa quantità di area superficiale, che corrisponde a uno stato ad alta energia e instabile. La sinterizzazione è il processo termodinamicamente guidato di trasformazione di questa polvere ad alta energia in un solido denso a bassa energia, utilizzando alte temperature per consentire agli atomi di muoversi e legarsi.

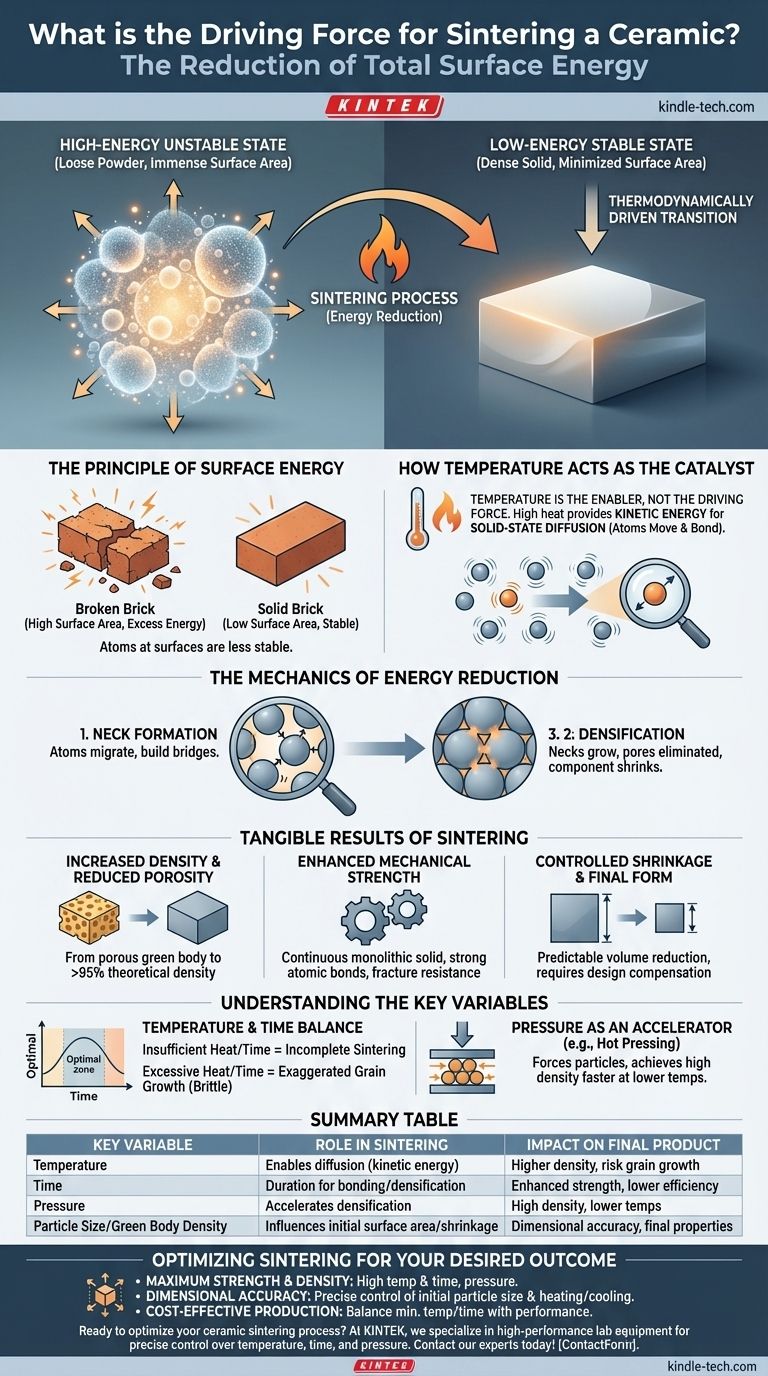

Il Principio dell'Energia Superficiale

Per comprendere la sinterizzazione, devi prima capire l'instabilità fondamentale di una polvere. Il processo è una conseguenza naturale del tentativo del materiale di raggiungere una configurazione più stabile.

Cos'è l'Energia Superficiale?

Immagina un singolo mattone rispetto allo stesso mattone macinato in una polvere fine. Sebbene la massa sia identica, la polvere ha un'area superficiale totale enormemente maggiore. Ogni nuova superficie creata durante la macinazione richiede energia, e gli atomi su queste superfici sono meno stabili di quelli all'interno di un solido.

Questa energia in eccesso immagazzinata sulle superfici delle particelle di polvere è chiamata energia superficiale. Un sistema con alta energia superficiale è intrinsecamente instabile e, se gli viene data una via, passerà a uno stato energetico inferiore.

Come la Temperatura Agisce da Catalizzatore

La temperatura stessa non è la forza motrice; è il facilitatore. L'alto calore fornisce agli atomi all'interno delle particelle ceramiche sufficiente energia cinetica per muoversi, un processo noto come diffusione allo stato solido.

Senza calore sufficiente, gli atomi sono bloccati e la polvere rimane una polvere. La temperatura sblocca la loro capacità di migrare e riorganizzare la struttura per ridurre l'energia superficiale totale.

La Meccanica della Riduzione di Energia

Sotto alte temperature, accadono due cose chiave a livello atomico:

- Formazione del collo: Gli atomi migrano dalla superficie delle particelle ai punti di contatto tra di esse. Questo costruisce piccoli ponti, o "colli," tra le particelle adiacenti.

- Densificazione: Man mano che questi colli crescono, avvicinano i centri delle particelle. Questo elimina sistematicamente i vuoti (o pori) tra le particelle, facendo sì che l'intero componente si restringa e diventi più denso.

I Risultati Tangibili della Sinterizzazione

Questa spinta fondamentale a ridurre l'energia si traduce in profondi cambiamenti nelle proprietà fisiche e meccaniche del materiale.

Aumento della Densità e Riduzione della Porosità

Il risultato più diretto è la trasformazione di un "corpo verde" poroso (il pezzo compattato ma non cotto) in un solido denso. La porosità è drasticamente ridotta, raggiungendo spesso un materiale finale che è oltre il 95% della sua massima densità teorica. Questo è ciò che trasforma un oggetto gessoso e fragile in un componente duro e solido.

Miglioramento della Resistenza Meccanica

Una polvere non ha praticamente alcuna resistenza meccanica. Il processo di sinterizzazione crea un solido continuo e monolitico con forti legami atomici dove un tempo c'erano i confini delle particelle.

Inoltre, i pori che vengono eliminati durante la sinterizzazione agiscono come concentratori di stress microscopici. Rimuovendoli, si aumenta drasticamente la resistenza del materiale alla frattura, risultando nell'elevata resistenza caratteristica delle ceramiche ingegneristiche.

Ritiro Controllato e Forma Finale

Poiché la sinterizzazione elimina lo spazio tra le particelle, il volume complessivo del componente si riduce. Questo ritiro è una parte critica e prevedibile del processo.

Gli ingegneri devono progettare il corpo verde iniziale in modo che sia proporzionalmente più grande del pezzo finale desiderato per tenere conto di questa riduzione volumetrica.

Comprendere le Variabili Chiave

Controllare il processo di sinterizzazione è essenziale per ottenere le proprietà finali desiderate. Le variabili primarie sono temperatura, tempo e talvolta pressione.

L'Impatto della Temperatura e del Tempo

Esiste un delicato equilibrio tra temperatura e tempo. Un calore insufficiente o un ciclo troppo breve comporteranno una sinterizzazione incompleta, lasciando una porosità residua che compromette resistenza e densità.

Al contrario, temperature eccessivamente elevate o mantenere il pezzo a temperatura troppo a lungo possono causare una crescita esagerata dei grani. Sebbene il pezzo sia denso, questi grani eccessivamente grandi possono creare tensioni interne e in realtà ridurre la tenacità del materiale, rendendolo più fragile.

La Pressione come Acceleratore

Alcuni processi di sinterizzazione avanzati, come la pressatura a caldo, applicano pressione esterna oltre all'alta temperatura. Questa pressione forza fisicamente le particelle insieme, accelerando la densificazione.

Questa tecnica può raggiungere densità molto elevate a temperature inferiori o in tempi più brevi rispetto alla sinterizzazione convenzionale, ed è spesso utilizzata per materiali ad alte prestazioni o difficili da sinterizzare.

Ottimizzare la Sinterizzazione per il Tuo Risultato Desiderato

Il ciclo di sinterizzazione "ideale" dipende interamente dall'obiettivo per il prodotto finale. Manipolando le variabili principali, puoi adattare il risultato alla tua specifica applicazione.

- Se il tuo obiettivo primario è la massima resistenza e densità: Ottimizza per alte temperature e tempo sufficiente per eliminare quasi tutta la porosità, incorporando potenzialmente la pressione per applicazioni critiche.

- Se il tuo obiettivo primario è la precisione dimensionale: Devi controllare con precisione la distribuzione iniziale delle dimensioni delle particelle, la densità del corpo verde e le velocità di riscaldamento/raffreddamento per gestire il ritiro in modo prevedibile.

- Se il tuo obiettivo primario è una produzione economicamente vantaggiosa: L'obiettivo è trovare la temperatura e il tempo minimi richiesti per ottenere proprietà accettabili, bilanciando i costi energetici con le prestazioni richieste del pezzo finale.

In definitiva, comprendere che la sinterizzazione è un processo di riduzione dell'energia ti consente di manipolare temperatura e tempo per ingegnerizzare materiali ceramici con le proprietà precise che desideri.

Tabella Riepilogativa:

| Variabile Chiave | Ruolo nel Processo di Sinterizzazione | Impatto sul Prodotto Finale |

|---|---|---|

| Temperatura | Permette la diffusione atomica fornendo energia cinetica | Temperature più alte aumentano la densità ma rischiano la crescita del grano |

| Tempo | Determina la durata per il legame delle particelle e la densificazione | Tempi più lunghi migliorano la resistenza ma possono ridurre l'efficienza |

| Pressione (es. Pressatura a Caldo) | Accelera la densificazione forzando le particelle insieme | Raggiunge alta densità a temperature inferiori |

| Dimensione delle Particelle/Densità del Corpo Verde | Influenza l'area superficiale iniziale e il controllo del ritiro | Critico per la precisione dimensionale e le proprietà finali |

Pronto a ottimizzare il tuo processo di sinterizzazione ceramica per la massima resistenza, densità o efficienza dei costi? In KINTEK, siamo specializzati in attrezzature da laboratorio ad alte prestazioni, inclusi forni di sinterizzazione e materiali di consumo, per aiutarti a ottenere un controllo preciso su temperatura, tempo e pressione. Che tu stia sviluppando ceramiche avanzate o aumentando la produzione, le nostre soluzioni garantiscono risultati affidabili e ripetibili. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze di sinterizzazione del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Come viene classificata una fornace? Comprendi i due tipi principali per la tua applicazione

- Qual è il processo di calcinazione a secco (dry ashing) per il trattamento dei campioni? Una guida all'analisi dei minerali ad alta temperatura

- Quali sono i vantaggi dell'incenerimento a secco rispetto a quello a umido? Ottimizza la preparazione dei campioni del tuo laboratorio

- Cosa significa "sinterizzato" e perché è importante capirlo? Sblocca Materiali e Produzione Avanzati

- Cos'è la calcinazione della materia organica? Un processo chiave per un'analisi elementare accurata