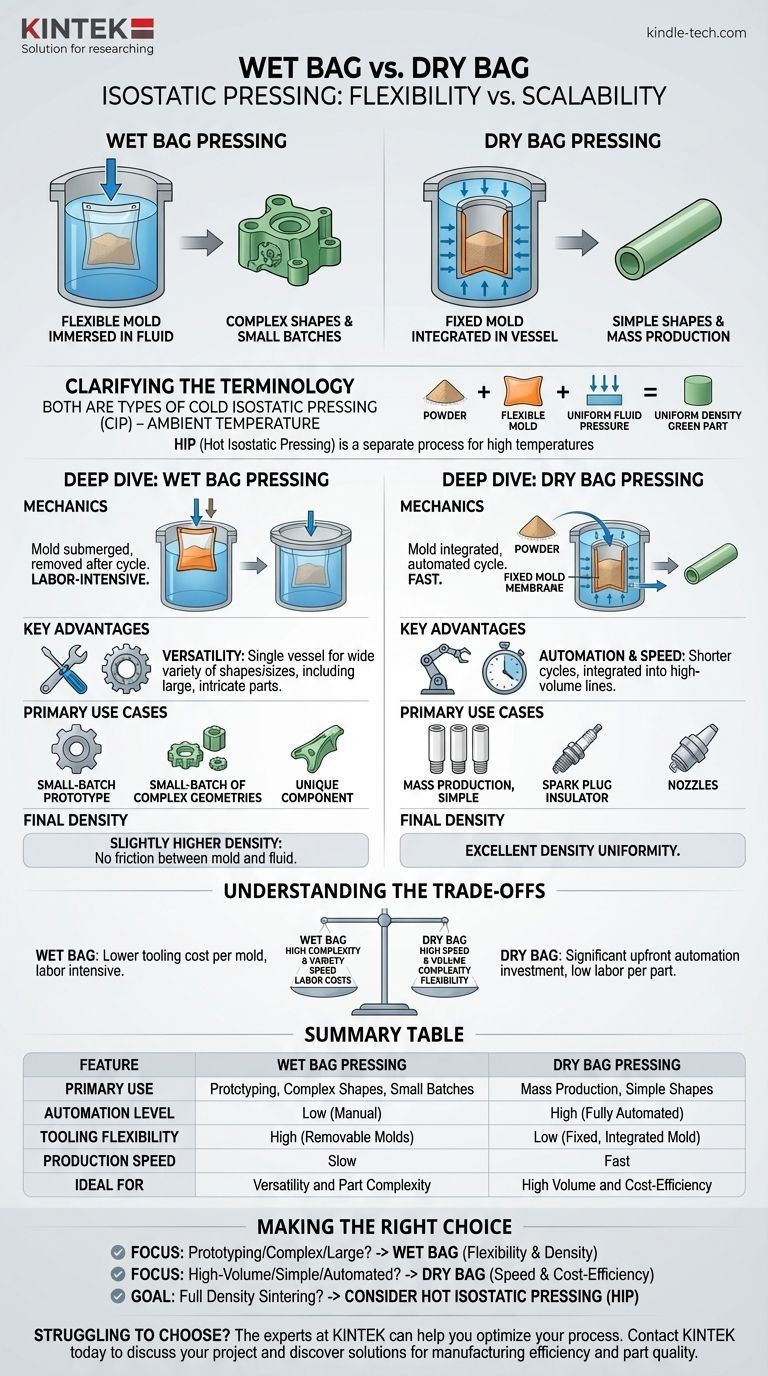

La differenza fondamentale tra la pressatura isostatica a sacco umido (wet bag) e a sacco secco (dry bag) risiede nella configurazione degli utensili e nella conseguente scalabilità della produzione. La pressatura a sacco umido utilizza uno stampo flessibile e rimovibile immerso in un fluido a pressione, rendendola ideale per forme complesse e piccoli lotti. Al contrario, la pressatura a sacco secco integra lo stampo direttamente nel recipiente a pressione, un design che consente una produzione automatizzata ad alta velocità di parti più semplici.

La scelta tra i metodi a sacco umido e a sacco secco è una decisione strategica tra flessibilità di produzione e volume di produzione. Sebbene entrambi siano tipi di Pressatura Isostatica a Freddo (CIP), il sacco umido offre versatilità per prototipi e componenti complessi, mentre il sacco secco fornisce l'efficienza richiesta per la produzione di massa.

Chiarire la Terminologia: Una Distinzione Critica

Un Punto Comune di Confusione

Prima di confrontare i metodi, è fondamentale comprenderne il posto nel contesto più ampio. I termini "sacco umido" e "sacco secco" si riferiscono a due distinte metodologie di attrezzaggio utilizzate all'interno della Pressatura Isostatica a Freddo (CIP), che avviene a temperature ambiente.

Questo viene spesso confuso con le categorie primarie di pressatura isostatica: Pressatura Isostatica a Freddo (CIP) e Pressatura Isostatica a Caldo (HIP). L'HIP è un processo separato utilizzato per consolidare completamente le parti ad alte temperature e pressioni, spesso per eliminare la porosità finale dopo la sinterizzazione.

Il Principio Fondamentale della Pressatura Isostatica

Sia il CIP a sacco umido che a sacco secco operano sullo stesso principio: un materiale in polvere viene posto in uno stampo flessibile e una pressione uniforme ("isostatica") viene applicata attraverso un fluido. Questa pressione omnidirezionale compatta la polvere in una parte "verde" solida con una densità altamente consistente.

Approfondimento: Pressatura Isostatica a Sacco Umido

La Meccanica

Nella pressatura a sacco umido, la polvere viene riempita in uno stampo flessibile e sigillato. L'intero stampo viene quindi immerso in un recipiente ad alta pressione riempito con un fluido, tipicamente acqua o olio. Una volta completato il ciclo di pressione, lo stampo viene rimosso manualmente dal recipiente.

Vantaggi Chiave

Il vantaggio principale del metodo a sacco umido è la sua versatilità. Poiché lo stampo non è una parte permanente del macchinario, un singolo recipiente a pressione può essere utilizzato per produrre un'ampia varietà di forme e dimensioni, inclusi componenti grandi e complessi.

Casi d'Uso Primari

Questo metodo è più adatto per la produzione di piccoli lotti, la prototipazione e la produzione di parti con geometrie complesse che sarebbero difficili o impossibili da creare con altri metodi.

Approfondimento: Pressatura Isostatica a Sacco Secco

La Meccanica

Nella pressatura a sacco secco, lo stampo flessibile è permanentemente integrato nel recipiente a pressione stesso. Il "sacco" è una membrana fissa che separa la polvere dal fluido pressurizzante. La polvere viene caricata nella cavità, viene applicata la pressione e la parte compattata viene espulsa, spesso automaticamente.

Vantaggi Chiave

Il vantaggio distintivo della pressatura a sacco secco è la sua idoneità per l'automazione e la velocità. L'attrezzatura fissa e il processo semplificato consentono tempi di ciclo molto più brevi e l'integrazione in linee di produzione ad alto volume.

Casi d'Uso Primari

Questo metodo eccelle nella produzione di massa di parti con forme relativamente semplici e consistenti, come tubi ceramici, ugelli o isolatori per candele.

Comprendere i Compromessi

Volume di Produzione vs. Complessità della Parte

Questo è il compromesso centrale. La pressatura a sacco umido sacrifica la velocità per la capacità di gestire alta complessità e parti variegate. La pressatura a sacco secco sacrifica la complessità e la flessibilità per immensi guadagni in velocità e volume di produzione.

Attrezzatura e Configurazione

L'attrezzatura per il sacco umido è generalmente più semplice e meno costosa per stampo. I sistemi a sacco secco richiedono un investimento iniziale più significativo in macchinari dedicati e automatizzati per uno specifico design di parte.

Lavoro e Automazione

Il carico e scarico manuale degli stampi rende la pressatura a sacco umido un processo ad alta intensità di manodopera. La pressatura a sacco secco è progettata per l'automazione completa, riducendo drasticamente i costi di manodopera per parte in un ambiente di produzione di massa.

Densità Finale

Sebbene entrambi i metodi producano parti con un'eccellente uniformità di densità, la pressatura a sacco umido può raggiungere densità verdi leggermente superiori. Questo perché non c'è praticamente attrito tra lo stampo riempito di polvere e il fluido circostante.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo appropriato dipende interamente dai requisiti di produzione, dalla geometria della parte e dal budget.

- Se il tuo obiettivo principale è la prototipazione o la produzione di componenti complessi e su larga scala: La pressatura a sacco umido offre la flessibilità di progettazione necessaria e una densità superiore per produzioni specializzate e a basso volume.

- Se il tuo obiettivo principale è la produzione automatizzata ad alto volume di parti semplici: La pressatura a sacco secco è la scelta chiara per la sua elevata velocità di produzione, consistenza e costo per unità inferiore.

- Se il tuo obiettivo è eliminare la porosità residua e raggiungere la piena densità in una parte sinterizzata: Nessuno dei metodi CIP è il passaggio finale; dovresti considerare la Pressatura Isostatica a Caldo (HIP) come processo successivo.

In definitiva, comprendere questa distinzione tra flessibilità e scalabilità è la chiave per sfruttare efficacemente la pressatura isostatica nel tuo processo di produzione.

Tabella Riepilogativa:

| Caratteristica | Pressatura a Sacco Umido | Pressatura a Sacco Secco |

|---|---|---|

| Uso Primario | Prototipazione, Forme Complesse, Piccoli Lotti | Produzione di Massa, Forme Semplici |

| Livello di Automazione | Basso (Manuale) | Alto (Completamente Automatizzato) |

| Flessibilità dell'Attrezzatura | Alta (Stampi Rimovibili) | Bassa (Stampo Fisso, Integrato) |

| Velocità di Produzione | Lenta | Veloce |

| Ideale Per | Versatilità e Complessità della Parte | Alto Volume ed Efficienza dei Costi |

Stai faticando a scegliere il metodo di pressatura isostatica giusto per i materiali del tuo laboratorio? Gli esperti di KINTEK possono aiutarti a ottimizzare il tuo processo. Che tu abbia bisogno della flessibilità della pressatura a sacco umido per prototipi complessi o dell'efficienza ad alto volume dei sistemi a sacco secco, forniamo l'attrezzatura da laboratorio e i materiali di consumo precisi per soddisfare le tue specifiche esigenze di laboratorio.

Contatta KINTEK oggi stesso per discutere il tuo progetto e scoprire come le nostre soluzioni possono migliorare l'efficienza della tua produzione e la qualità delle parti.

Guida Visiva

Prodotti correlati

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

Domande frequenti

- Qual è la differenza tra HIP e CIP? Una guida alla formatura e alla densificazione

- Perché la pressatura isostatica è migliore della pressatura uniassiale regolare nella produzione di ceramiche? Ottenere densità superiore e forme complesse

- Qual è il processo di pressatura isostatica a freddo? Ottenere una densità uniforme in parti complesse

- Qual è l'uso della pressatura isostatica a freddo? Ottenere una densità uniforme per parti superiori

- Come la pressatura isostatica a freddo migliora l'uniformità della microdurezza? Ottenere coerenza nei compositi TiC10/Cu-Al2O3

- Quale ruolo svolge una pressa omnidirezionale di grado industriale nella preparazione del titanio VT6 a grana ultrafine?

- Quanto costa una pressa isostatica? Una guida ai prezzi per laboratorio rispetto a quelli industriali

- Quali sono i vantaggi della compattazione isostatica? Ottenere densità uniforme e forme complesse