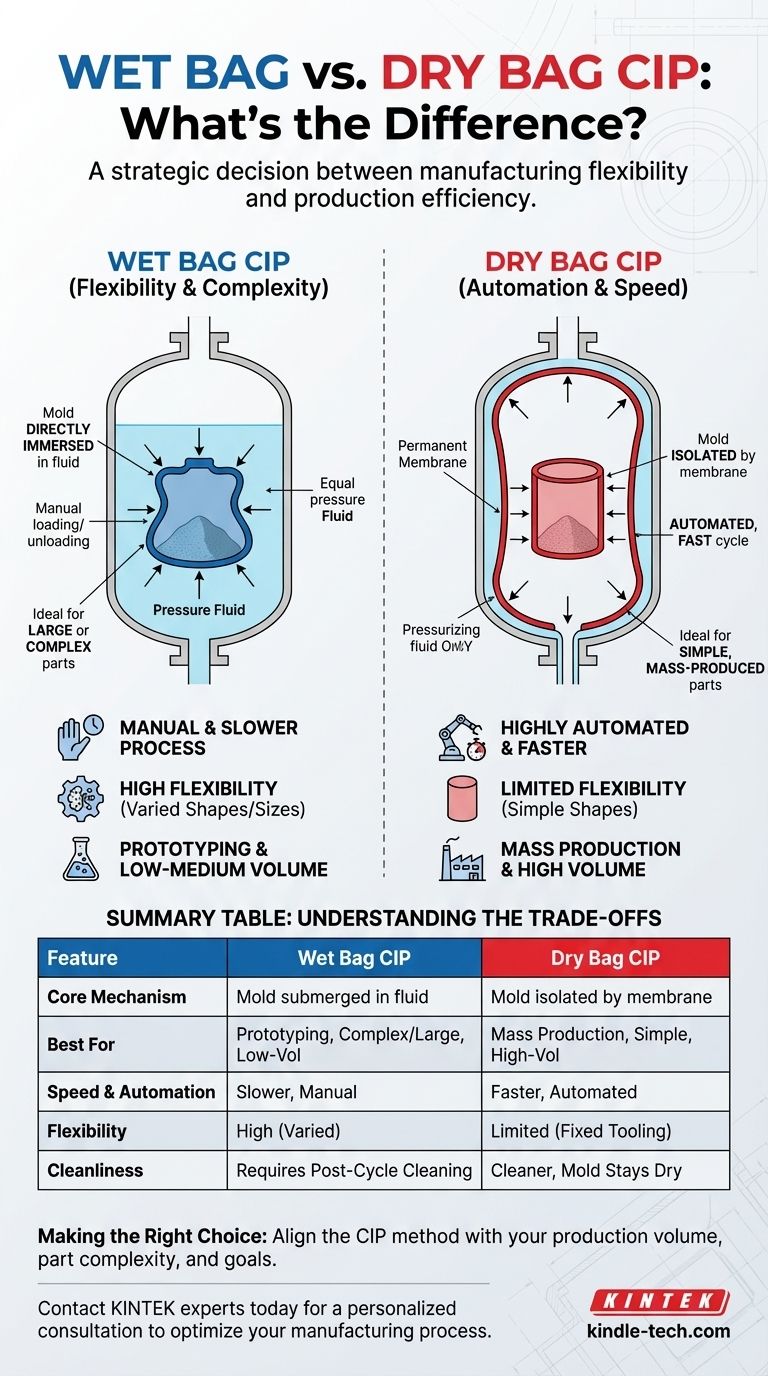

La differenza fondamentale tra la Pressatura Isostatica a Freddo (CIP) a sacco umido e a sacco secco risiede nel modo in cui lo stampo riempito di polvere interagisce con il fluido pressurizzante. Nel processo a sacco umido, lo stampo sigillato è immerso direttamente nel fluido, mentre nel processo a sacco secco, lo stampo è isolato dal fluido da una membrana flessibile permanente integrata nel recipiente a pressione. Questa singola distinzione determina le applicazioni, la velocità e il potenziale di automazione di ciascun metodo.

La scelta tra CIP a sacco umido e a sacco secco è una decisione strategica tra flessibilità di produzione ed efficienza produttiva. Il processo a sacco umido offre la massima versatilità per parti complesse o di grandi dimensioni, mentre il processo a sacco secco è progettato per la produzione automatizzata ad alto volume di forme più semplici.

Il Processo a Sacco Umido: Flessibilità e Complessità

Il metodo a sacco umido è il più tradizionale e manuale dei due processi CIP. Offre una flessibilità eccezionale per una vasta gamma di forme e dimensioni di prodotti.

Il Meccanismo Fondamentale

In questo processo, la polvere viene riempita in uno stampo flessibile, che viene poi sigillato per essere ermetico. L'intero assieme dello stampo sigillato viene posizionato direttamente in un recipiente a pressione e immerso in un mezzo di pressione, tipicamente acqua o olio. La pressione isostatica viene quindi applicata equamente a tutte le superfici dello stampo, compattando la polvere all'interno.

Caratteristiche Chiave

La caratteristica principale del processo a sacco umido è la sua natura manuale. Ogni stampo deve essere riempito, sigillato, caricato nel recipiente, e poi rimosso e pulito dopo ogni ciclo. Questo rende il processo intrinsecamente più lento rispetto alla sua controparte a sacco secco.

Applicazioni Tipiche

Questo metodo è ideale per prototipazione, ricerca e produzioni di piccole e medie dimensioni. Il suo vantaggio principale è la capacità di produrre parti molto grandi o geometricamente complesse, poiché l'attrezzatura non è vincolata da una membrana integrata nel recipiente.

Il Processo a Sacco Secco: Automazione e Velocità

Il processo a sacco secco è stato sviluppato per superare le limitazioni manuali del metodo a sacco umido, consentendo linee di produzione automatizzate ad alta velocità.

Il Meccanismo Fondamentale

In una pressa a sacco secco, una membrana durevole e flessibile è parte permanente del recipiente a pressione stesso. Questa membrana isola il fluido pressurizzante dall'attrezzatura. La polvere viene riempita in uno stampo, che viene poi posizionato all'interno di questa membrana a "sacco secco". La pressione viene applicata all'esterno della membrana, che a sua volta comprime lo stampo.

Caratteristiche Chiave

Poiché lo stampo non entra mai in contatto con il fluido di pressione, il processo è molto più pulito e veloce. Il ciclo può essere altamente automatizzato, poiché gli stampi vengono semplicemente inseriti e rimossi dalla camera secca, risparmiando tempo significativo di manodopera e pulizia.

Applicazioni Tipiche

Il processo a sacco secco è perfettamente adatto per la produzione di massa di una varietà limitata di forme semplici. Si pensi a componenti come isolatori di candele o piccoli cilindri, dove sono necessari milioni di parti identiche e il tempo di ciclo è un fattore di costo critico.

Comprendere i Compromessi

La decisione di utilizzare il CIP a sacco umido o a sacco secco non riguarda quale sia "migliore", ma quale sia appropriato per l'obiettivo di produzione. I compromessi sono chiari e diretti.

Volume di Produzione e Velocità

Il sacco secco è il chiaro vincitore per velocità e volume. I suoi cicli rapidi e automatizzati sono progettati per la produzione di massa. Il sacco umido è più lento a causa della manipolazione manuale di ogni stampo, rendendolo adatto per esigenze di volume inferiore.

Complessità e Dimensione della Forma

Il sacco umido offre una flessibilità superiore per forma e dimensione. Poiché lo stampo è indipendente dal recipiente, può essere utilizzato per disegni eccezionalmente grandi o intricati. Il sacco secco è limitato a geometrie più semplici che possono adattarsi all'attrezzatura con membrana integrata del recipiente.

Processo Operativo e Pulizia

Il sacco secco è un'operazione più pulita e snella. Lo stampo rimane asciutto, eliminando la necessità di pulizia post-ciclo e riducendo il rischio di contaminazione. Il sacco umido richiede una manipolazione estesa, inclusa la sigillatura dello stampo, l'immersione e la pulizia sia dello stampo che potenzialmente del recipiente.

Fare la Scelta Giusta per il Tuo Obiettivo

Seleziona il processo che si allinea direttamente con il tuo volume di produzione, la complessità delle parti e le priorità operative.

- Se il tuo obiettivo principale è la prototipazione o la produzione di parti complesse: Scegli il processo a sacco umido per la sua ineguagliabile libertà di progettazione e flessibilità.

- Se il tuo obiettivo principale è la produzione di massa ad alto volume di parti semplici: Scegli il processo a sacco secco per la sua velocità, automazione e costi di manodopera per unità inferiori.

- Se il tuo obiettivo principale è la produzione di componenti su larga scala: Scegli il processo a sacco umido, poiché la dimensione della parte non è vincolata da attrezzature integrate.

In definitiva, allineare il metodo CIP con il tuo prodotto specifico e gli obiettivi aziendali è la chiave per un'implementazione di successo.

Tabella Riepilogativa:

| Caratteristica | CIP a Sacco Umido | CIP a Sacco Secco |

|---|---|---|

| Meccanismo Fondamentale | Lo stampo è immerso nel fluido di pressione | Lo stampo è isolato da una membrana permanente |

| Ideale Per | Prototipazione, parti complesse/grandi, volume basso-medio | Produzione di massa, forme semplici, alto volume |

| Velocità & Automazione | Processo più lento, manuale | Più veloce, altamente automatizzato |

| Flessibilità | Alta (forme/dimensioni varie) | Limitata (dall'attrezzatura fissa) |

| Pulizia | Richiede pulizia post-ciclo | Più pulito, lo stampo rimane asciutto |

Ancora incerto su quale processo CIP sia giusto per gli obiettivi di produzione del tuo laboratorio?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo consulenza e soluzioni esperte per tutte le tue esigenze di compattazione delle polveri. Che tu richieda la flessibilità del CIP a sacco umido per prototipi complessi o l'efficienza ad alta velocità del CIP a sacco secco per la produzione di massa, il nostro team può aiutarti a selezionare l'attrezzatura ideale per migliorare la produttività e la qualità dell'output del tuo laboratorio.

Contatta i nostri esperti oggi stesso per una consulenza personalizzata e scopri come KINTEK può ottimizzare il tuo processo di produzione!

Guida Visiva

Prodotti correlati

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

Domande frequenti

- Qual è il processo del grafite isostatico? Una guida alla creazione di materiali uniformi e ad alte prestazioni

- Quali sono le applicazioni della pressatura isostatica a freddo? Ottenere una densità uniforme per componenti complessi

- Cos'è una pressa isostatica a freddo? Ottieni una compattazione uniforme della polvere per parti complesse

- Qual è la differenza tra sinterizzazione e pressatura? Una guida ai processi di metallurgia delle polveri

- Quali sono gli esempi di pressatura isostatica a freddo? Ottenere una densità uniforme nella compattazione delle polveri