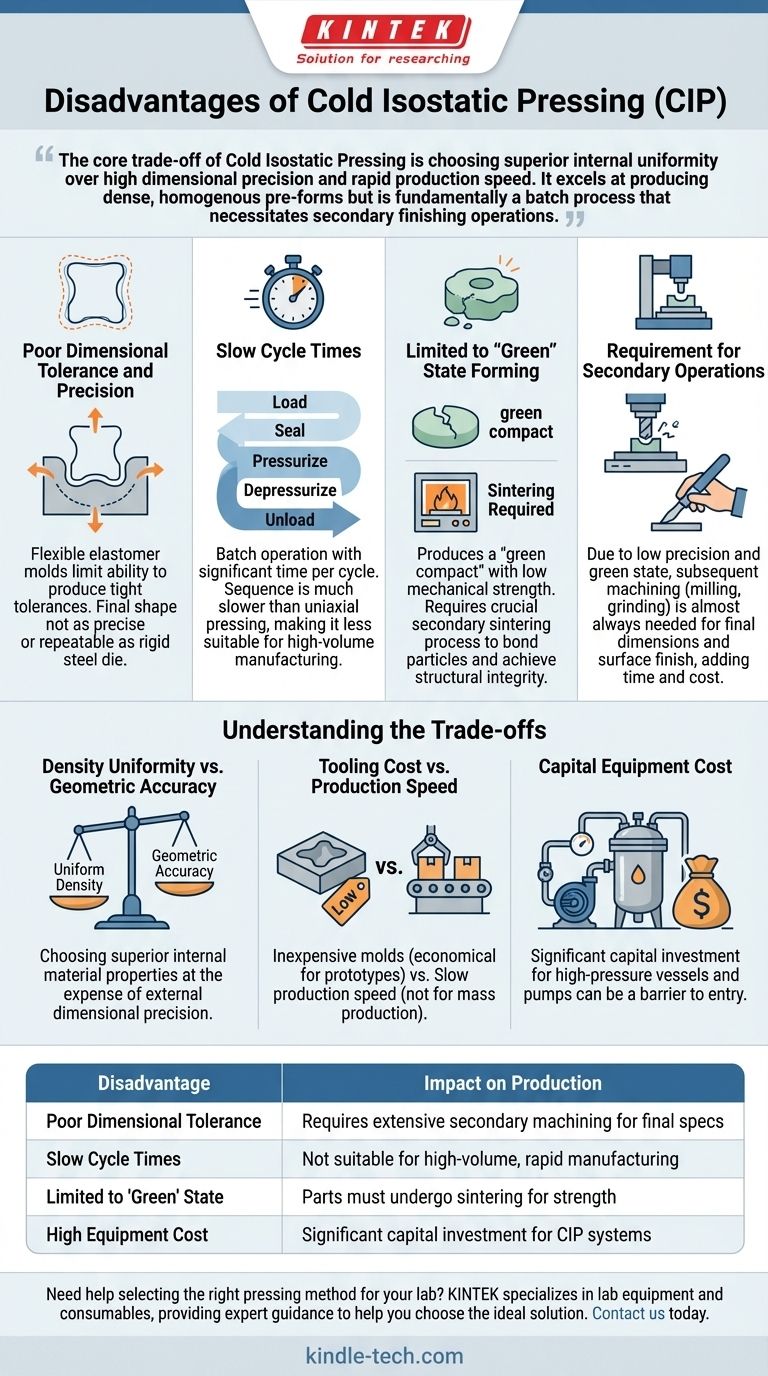

Sebbene sia molto efficace nel creare una densità uniforme, la pressatura isostatica a freddo (CIP) non è esente da limitazioni operative e pratiche. I suoi principali svantaggi sono la mancanza di una precisa accuratezza dimensionale, tempi ciclo più lenti rispetto ad altri metodi di pressatura e la creazione di un pezzo "verde" che richiede la successiva sinterizzazione e lavorazione meccanica per raggiungere le specifiche finali.

Il compromesso fondamentale della pressatura isostatica a freddo è la scelta di una uniformità interna superiore rispetto all'alta precisione dimensionale e alla rapida velocità di produzione. Eccelle nella produzione di preforme dense e omogenee, ma è fondamentalmente un processo a lotti che necessita di operazioni di finitura secondarie.

Le limitazioni fondamentali del processo CIP

La pressatura isostatica a freddo raggiunge la sua densità uniforme applicando una pressione uguale da tutte le direzioni tramite un fluido. Questo stesso meccanismo, tuttavia, introduce diversi svantaggi chiave che è necessario considerare quando la si valuta come metodo di produzione.

Scarsa tolleranza e precisione dimensionale

L'uso di uno stampo elastomerico flessibile è centrale nel processo CIP. Questo stampo trasferisce uniformemente la pressione idraulica alla polvere al suo interno.

Tuttavia, questa flessibilità limita intrinsecamente la capacità del processo di produrre pezzi con tolleranze dimensionali strette. La forma finale del compatto "verde" non sarà precisa o ripetibile come quella formata in uno stampo rigido in acciaio.

Tempi ciclo lenti

Il processo CIP è un'operazione a lotti. Comporta il caricamento della polvere nello stampo, la sigillatura, il posizionamento nel recipiente a pressione, il riempimento del recipiente con fluido, la pressurizzazione, la depressurizzazione e infine lo scarico.

Questa sequenza è significativamente più lenta rispetto a metodi come la pressatura uniassiale (a stampo), dove i pezzi possono essere compattati in pochi secondi. Ciò rende il CIP meno adatto alla produzione ad alto volume in cui la velocità è un fattore critico.

Limitato alla formazione allo stato "verde"

Il pezzo che esce dal recipiente CIP è noto come "compatto verde". Sebbene sia uniformemente denso, ha una resistenza meccanica molto bassa, spesso paragonabile a un pezzo di gesso.

Questo pezzo verde è un prodotto intermedio. Non può essere utilizzato per alcuna applicazione strutturale senza un cruciale processo secondario, tipicamente la sinterizzazione, per legare insieme le particelle di polvere.

Necessità di operazioni secondarie

Una conseguenza diretta della bassa precisione e dello stato verde è la necessità quasi universale di operazioni secondarie.

Dopo la sinterizzazione, che può causare ulteriori cambiamenti dimensionali, il pezzo richiede quasi sempre lavorazioni meccaniche (fresatura, rettifica, tornitura) per raggiungere le dimensioni finali richieste, la finitura superficiale e le caratteristiche geometriche. Questi passaggi aggiuntivi aumentano tempo e costi nel processo di produzione complessivo.

Comprendere i compromessi

La scelta di un processo produttivo implica la comprensione dei suoi compromessi. Gli svantaggi del CIP sono meglio compresi come i compromessi fatti per ottenere i suoi benefici primari.

Uniformità della densità contro accuratezza geometrica

Il CIP fornisce una densità omogenea in tutto il pezzo, cosa estremamente difficile da ottenere con altri metodi. Ciò riduce al minimo i punti deboli e previene le crepe durante la sinterizzazione.

Il compromesso è una mancanza di accuratezza geometrica. Si scelgono proprietà del materiale interne superiori a scapito della precisione dimensionale esterna nello stato appena pressato.

Costo degli utensili contro velocità di produzione

Gli stampi elastomerici utilizzati nel CIP sono molto economici da produrre rispetto agli stampi in acciaio temprato richiesti per la pressatura uniassiale. Ciò rende il CIP economico per prototipi, piccole serie di produzione o pezzi molto grandi.

Il compromesso per questo basso costo degli utensili è una lenta velocità di produzione. Per la produzione di massa, il maggiore investimento iniziale in uno stampo in acciaio è giustificato da un tempo di lavorazione per pezzo molto inferiore.

Costo delle attrezzature fisse

Sebbene gli utensili (stampi) siano economici, l'attrezzatura CIP stessa rappresenta un investimento di capitale significativo. I recipienti ad alta pressione progettati per carichi ciclici severi e le pompe ad alta pressione associate sono complessi e costosi.

Questo elevato costo iniziale delle attrezzature può rappresentare una barriera all'ingresso, specialmente per le operazioni più piccole.

Fare la scelta giusta per la vostra applicazione

La decisione di utilizzare il CIP dipende interamente dall'obiettivo primario del vostro progetto. Analizzare i suoi svantaggi permette di sceglierlo per le ragioni giuste.

- Se la vostra priorità principale è ottenere la massima densità e uniformità del materiale: Il CIP è una scelta eccellente per creare preforme ad alta integrità che verranno successivamente lavorate alla loro forma finale.

- Se la vostra priorità principale è la produzione ad alto volume di forme semplici con tolleranze strette: Un metodo diverso come la compattazione a stampo uniassiale è quasi certamente più economico e appropriato.

- Se la vostra priorità principale è creare una forma iniziale grande o complessa senza investire in utensili rigidi costosi: Il CIP offre una flessibilità senza pari, ma è necessario prevedere una significativa post-lavorazione.

In definitiva, la comprensione di questi svantaggi consente di sfruttare la pressatura isostatica a freddo per il suo scopo previsto: produrre preforme di materiale superiori, non pezzi finiti.

Tabella riassuntiva:

| Svantaggio | Impatto sulla produzione |

|---|---|

| Scarsa tolleranza dimensionale | Richiede una lavorazione secondaria estesa per le specifiche finali |

| Tempi ciclo lenti | Non adatto per la produzione rapida ad alto volume |

| Limitato allo stato "verde" | I pezzi devono essere sottoposti a sinterizzazione per la resistenza |

| Costo elevato delle attrezzature | Investimento di capitale significativo per i sistemi CIP |

Hai bisogno di aiuto per selezionare il metodo di pressatura giusto per il tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, fornendo una guida esperta per aiutarti a scegliere la soluzione ideale per le tue esigenze di lavorazione dei materiali. Sia che tu stia lavorando su prototipi o su produzione ad alto volume, il nostro team ti assicura di ottenere l'attrezzatura giusta per risultati superiori. Contattaci oggi per ottimizzare l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

Domande frequenti

- Perché una pressa isostatica a freddo è preferita a una pressa uniassiale per la polvere di tungsteno? Ottenere una compattazione uniforme della polvere

- Qual è il ruolo di una pressa isostatica a freddo (CIP) nella laminazione C-PSC? Migliorare l'efficienza solare senza calore

- Qual è il significato della pressatura isostatica? Ottenere una densità uniforme in parti complesse

- Qual è lo scopo dell'utilizzo di una pressa idraulica da laboratorio o di una pressa isostatica a freddo? Ottimizza la qualità del tuo elettrolita

- Quale ruolo gioca la pressatura isostatica nella produzione di SiC? Garantire la precisione per scambiatori di calore ceramici su larga scala

- Perché una pressa a freddo da laboratorio è necessaria per la SHS? Ottimizzare la compattazione delle polveri per una combustione stabile

- Scopo del CIP nei pellet ceramici c-LLZO? Raggiungere >90% di Densità e Uniformità Superiore con la Pressatura Isostatica a Freddo

- Qual è il processo di pressatura isostatica a sacco secco (dry bag)? Ideale per la produzione ad alto volume di forme semplici