In breve, la Pressatura Isostatica a Freddo (CIP) è un processo di metallurgia delle polveri che utilizza un liquido ad alta pressione per compattare uniformemente la polvere metallica all'interno di uno stampo flessibile a temperatura ambiente. Applicando la pressione in modo uguale da tutte le direzioni, il CIP crea un componente solido e coeso—noto come "corpo verde"—con una densità eccezionalmente costante in tutta la sua struttura.

La caratteristica distintiva del CIP è l'uso della pressione idrostatica. A differenza delle presse meccaniche che applicano forza da una o due direzioni, la pressione onnicomprensiva del CIP minimizza le sollecitazioni interne e i difetti strutturali, rendendolo ideale per creare parti o componenti complessi da materiali ad alte prestazioni.

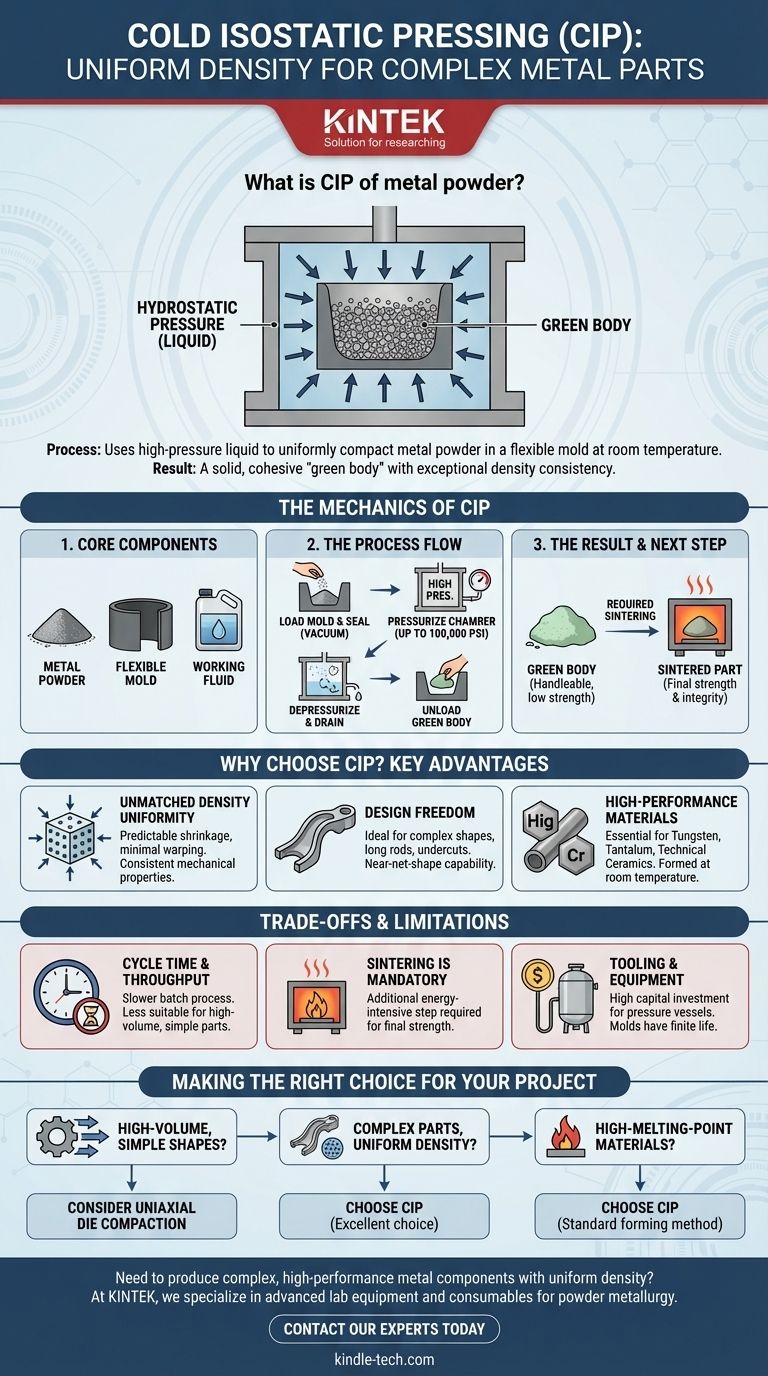

La Meccanica della Pressatura Isostatica a Freddo

Per capire perché il CIP viene scelto per applicazioni specifiche, dobbiamo prima esaminare come funziona il processo e cosa lo rende unico.

I Componenti Chiave: Polvere, Stampo e Fluido

Il processo si basa su tre elementi chiave. Il primo è la polvere metallica stessa, che formerà la parte finale.

Il secondo è uno stampo flessibile in elastomero, spesso realizzato in gomma o poliuretano. Questo stampo è il negativo della forma desiderata della parte ed è ciò che conferisce al componente finito la sua geometria.

Il terzo è il fluido di lavoro, tipicamente acqua miscelata con un inibitore di corrosione o un olio specializzato. Questo liquido è il mezzo che trasmette l'immensa pressione dalla pompa allo stampo.

Il Processo Passo-Passo

Il ciclo CIP è semplice e metodico. Innanzitutto, la polvere metallica viene caricata nello stampo flessibile, che viene poi sigillato, spesso sotto vuoto per rimuovere l'aria intrappolata.

Lo stampo sigillato viene quindi posizionato all'interno di una camera ad alta pressione. La camera viene riempita con il fluido di lavoro e sigillata.

Una pompa esterna pressurizza quindi il fluido, a volte a livelli elevati come 100.000 psi (circa 690 MPa). Questa pressione viene trasmessa uniformemente attraverso il fluido allo stampo flessibile, compattando la polvere al suo interno.

Dopo un tempo prestabilito, la camera viene depressurizzata, il fluido viene scaricato e lo stampo viene rimosso. Poiché lo stampo è flessibile, ritorna alla sua forma originale, consentendo una facile rimozione della parte appena formata.

Il Risultato: Il Corpo "Verde"

L'output del processo CIP non è un componente finito ma un "corpo verde". Questo è un oggetto solido con la consistenza del gesso, che possiede una forza meccanica sufficiente per essere maneggiato ma privo delle proprietà finali di una parte metallica densa.

Questo corpo verde deve subire un successivo processo ad alta temperatura chiamato sinterizzazione. Durante la sinterizzazione, la parte viene riscaldata al di sotto del suo punto di fusione, facendo sì che le particelle di polvere si leghino e si densifichino, il che conferisce la sua forza finale e integrità strutturale.

Perché Scegliere il CIP? I Vantaggi Chiave

Gli ingegneri specificano il CIP quando i requisiti di prestazione della parte finale giustificano il suo utilizzo rispetto a metodi più semplici e veloci.

Uniformità di Densità Ineguagliabile

Il vantaggio principale del CIP è la creazione di una parte con una densità altamente uniforme. Poiché la pressione viene applicata da tutte le direzioni, non ci sono gradienti di densità, che sono comuni nelle parti realizzate con pressatura uniassiale (dall'alto verso il basso).

Questa uniformità garantisce un ritiro prevedibile e minimo durante la successiva fase di sinterizzazione, riducendo il rischio di deformazioni o crepe. La parte sinterizzata finale ha proprietà meccaniche consistenti in tutta la sua struttura.

Libertà di Progettazione per Forme Complesse

Il CIP eccelle nella formazione di parti con geometrie complesse, come barre lunghe e sottili o componenti con sottosquadri. Lo stampo flessibile e la pressione uniforme consentono la creazione di parti quasi a forma netta che sarebbero difficili o impossibili da produrre con utensili rigidi.

Ideale per Materiali ad Alte Prestazioni

Il processo è essenziale per lavorare con materiali che hanno punti di fusione estremamente elevati, come tungsteno, tantalio e ceramiche tecniche. Il CIP consente a questi materiali di essere formati in una forma solida a temperatura ambiente, il che è molto più pratico ed efficiente dal punto di vista energetico rispetto al tentativo di fonderli e colarli.

Comprendere i Compromessi e le Limitazioni

Sebbene potente, il CIP non è la soluzione per ogni applicazione di metallurgia delle polveri. Le sue limitazioni devono essere considerate.

Tempo di Ciclo e Produttività

Il CIP è tipicamente un processo batch, e il ciclo di caricamento, pressurizzazione, depressurizzazione e scarico richiede più tempo rispetto ai metodi continui come la compattazione in matrice. Questo lo rende meno adatto per la produzione di volumi molto elevati di parti semplici.

La Sinterizzazione Non è Opzionale

È fondamentale ricordare che il CIP è solo la fase di formatura. Il corpo verde risultante non ha una forza funzionale da solo. La necessità di un processo secondario di sinterizzazione, ad alta intensità energetica, aggiunge costi, tempo e complessità al flusso di lavoro di produzione complessivo.

Attrezzature e Utensili

I recipienti ad alta pressione richiesti per il CIP rappresentano un significativo investimento di capitale. Inoltre, gli stampi flessibili in elastomero hanno una durata limitata e alla fine si usurano e devono essere sostituiti, il che rappresenta un costo operativo continuo.

Fare la Scelta Giusta per il Tuo Progetto

La selezione del giusto processo di produzione dipende interamente dagli obiettivi specifici del tuo progetto in termini di geometria, materiale e volume di produzione.

- Se il tuo obiettivo principale è la produzione ad alto volume di forme semplici: il CIP potrebbe essere troppo lento e costoso; considera la tradizionale compattazione uniassiale in matrice.

- Se il tuo obiettivo principale è la creazione di componenti complessi o di grandi dimensioni con densità uniforme: il CIP è una scelta eccellente, che offre libertà di progettazione e risultati di sinterizzazione prevedibili.

- Se il tuo obiettivo principale è lavorare con materiali ad alto punto di fusione come tungsteno o ceramiche: il CIP è un metodo di formatura standard e altamente efficace per creare il corpo verde prima della fase finale di sinterizzazione.

Comprendendo dove la Pressatura Isostatica a Freddo eccelle, puoi prendere una decisione informata che allinei il tuo metodo di produzione con i risultati di prestazione desiderati.

Tabella Riepilogativa:

| Aspetto | Punto Chiave |

|---|---|

| Processo | Utilizza liquido ad alta pressione in uno stampo flessibile a temperatura ambiente. |

| Vantaggio Principale | Crea parti con densità eccezionalmente uniforme. |

| Ideale Per | Forme complesse, barre lunghe e sottili e materiali ad alto punto di fusione (es. tungsteno, ceramiche). |

| Output | Un "corpo verde" che richiede successiva sinterizzazione per la resistenza finale. |

| Limitazione | Processo batch più lento; non ideale per parti semplici ad alto volume. |

Devi produrre componenti metallici complessi e ad alte prestazioni con densità uniforme?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per applicazioni di metallurgia delle polveri. La nostra esperienza può aiutarti a determinare se la Pressatura Isostatica a Freddo è la soluzione giusta per i requisiti unici del tuo progetto in termini di geometria, materiale e volume.

Contatta i nostri esperti oggi per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e garantire il successo del tuo processo di produzione.

Guida Visiva

Prodotti correlati

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Pressa Idraulica da Laboratorio Pressa per Pellet per Batterie a Bottone

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Pressa a Caldo a Doppia Piastra per Laboratorio

Domande frequenti

- Quali sono le applicazioni della tecnologia di pressatura isostatica? Raggiungere densità e uniformità dei materiali superiori

- A cosa serve una pressa isostatica? Ottenere densità uniforme ed eliminare i difetti

- Quali sono i limiti della pressatura isostatica a caldo? Comprendere i compromessi nella produzione ad alte prestazioni

- Cos'è la pressatura isostatica? Ottenere densità uniforme e forme complesse

- Quali sono i vantaggi della pressatura isostatica? Ottenere densità uniforme e forme complesse

- Cos'è una pressa isostatica a freddo? Ottieni una compattazione uniforme della polvere per parti complesse

- Quali sono le funzioni delle capsule in acciaio inossidabile nella sintesi HIP di Li2MnSiO4? Ruoli chiave nella crescita cristallina

- Perché una pressa isostatica a freddo (CIP) è preferita per gli elettroliti solidi solforati? Massimizza la tua conducibilità ionica