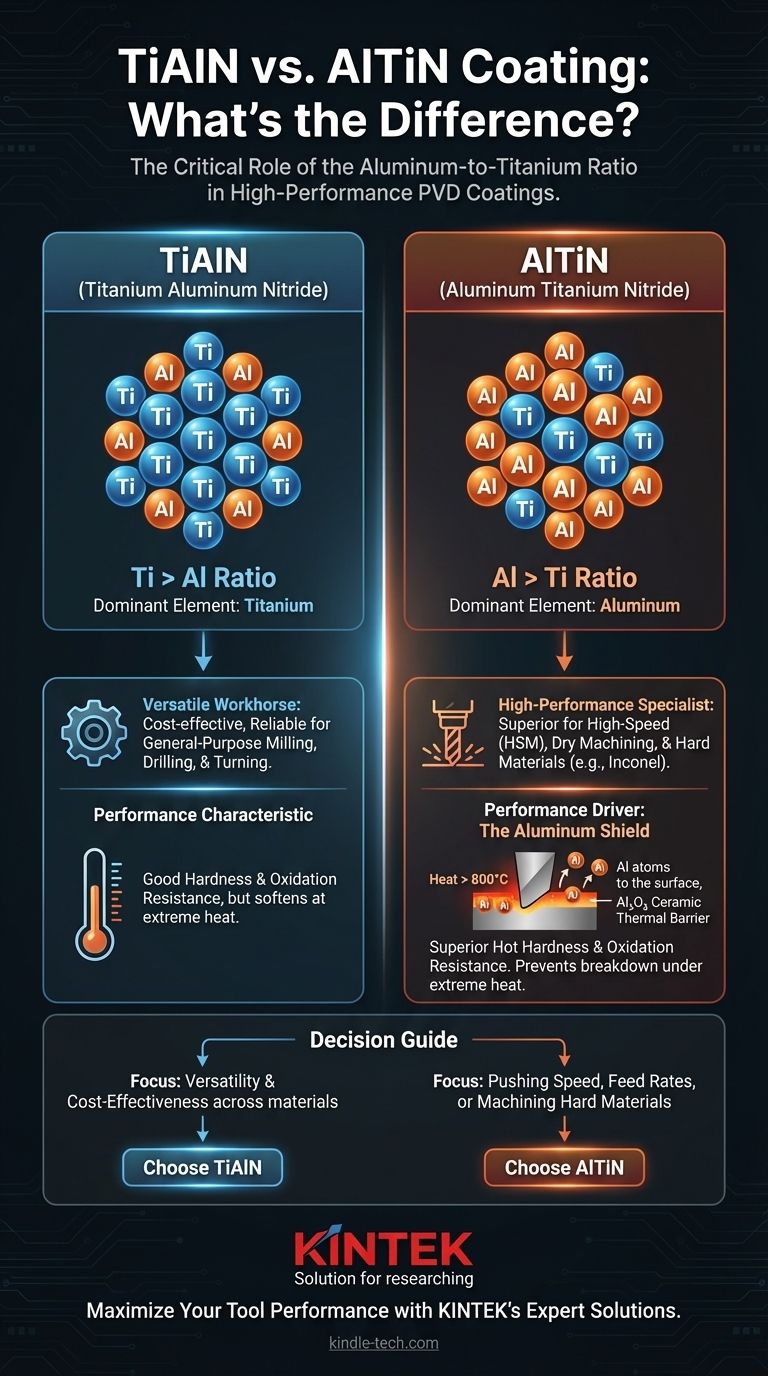

In sostanza, la differenza tra TiAlN e AlTiN è il rapporto tra alluminio e titanio. Sebbene entrambi siano rivestimenti PVD ad alte prestazioni, l'AlTiN contiene una concentrazione maggiore di alluminio rispetto al titanio (Al > Ti), mentre il TiAlN contiene più titanio che alluminio (Ti > Al). Questa distinzione chimica apparentemente minore ha un impatto significativo sulle prestazioni, in particolare in condizioni di alta temperatura.

La scelta tra TiAlN e AlTiN è una decisione strategica basata sui parametri di lavorazione. L'elevato contenuto di alluminio dell'AlTiN gli conferisce una durezza a caldo e una resistenza all'ossidazione superiori, rendendolo il rivestimento preferito per applicazioni di lavorazione aggressive, ad alta velocità e a secco dove viene generato calore estremo.

Le Basi: Una Storia di Due Rapporti

Sia il TiAlN (Nitruro di Titanio Alluminio) che l'AlTiN (Nitruro di Alluminio Titanio) sono rivestimenti avanzati applicati tramite deposizione fisica da vapore (PVD). Appartengono a una famiglia di rivestimenti che si basano sul successo dell'originale Nitruro di Titanio (TiN) incorporando l'alluminio per migliorare drasticamente le prestazioni.

La Differenza Critica: Composizione Atomica

L'ordine degli elementi nel nome è una convenzione utilizzata per indicare l'elemento metallico dominante nella matrice del rivestimento.

- TiAlN: Il rapporto tra Titanio e Alluminio è maggiore di uno (Ti:Al > 1:1).

- AlTiN: Il rapporto tra Alluminio e Titanio è maggiore di uno (Al:Ti > 1:1).

Questa differenza nella percentuale atomica è il principale motore delle loro distinte proprietà funzionali.

Come il Rapporto Detta le Prestazioni

La chiave per comprendere questi rivestimenti risiede in ciò che accade sul tagliente quando le temperature salgono. Il contenuto di alluminio è l'elemento critico che migliora le prestazioni.

Il Ruolo dell'Alluminio: Uno Scudo Autoformante

Alle alte temperature generate durante la lavorazione aggressiva (tipicamente sopra gli 800°C o 1475°F), l'alluminio nel rivestimento migra sulla superficie. Reagisce quindi con l'ossigeno nell'aria per formare uno strato nanometrico, altamente stabile e lubrificante di ossido di alluminio (Al₂O₃).

Questo strato ceramico agisce come una barriera termica, isolando l'utensile dal calore e impedendo al rivestimento stesso di ossidarsi e degradarsi.

Durezza a Caldo e Resistenza alla Temperatura

Poiché l'AlTiN ha una maggiore concentrazione di alluminio, può formare uno strato di ossido di alluminio più robusto e stabile.

Questo conferisce all'AlTiN una "durezza a caldo" significativamente più elevata, ovvero la capacità di mantenere la sua durezza a temperature elevate. Sebbene entrambi i rivestimenti funzionino bene, l'AlTiN manterrà la sua integrità a temperature in cui il TiAlN inizia ad ammorbidirsi e a usurarsi più rapidamente.

Punti di Forza delle Applicazioni

Il TiAlN è un rivestimento versatile e affidabile. Offre un notevole miglioramento rispetto al TiN di base ed è efficace su un'ampia gamma di materiali e operazioni di fresatura, foratura e tornitura per scopi generici.

L'AlTiN è lo specialista delle alte prestazioni. Eccelle in applicazioni impegnative come:

- Lavorazione ad alta velocità (HSM)

- Taglio a secco o con lubrificazione a quantità minima (MQL)

- Lavorazione di materiali difficili come acciai temprati, leghe di titanio e superleghe a base di nichel (Inconel).

In questi scenari, il calore estremo generato rende la stabilità termica superiore dell'AlTiN un vantaggio decisivo.

Comprendere i Compromessi

Sebbene l'AlTiN offra prestazioni superiori alle alte temperature, non è sempre la scelta predefinita. La selezione ottimale dipende da una chiara comprensione dell'intero contesto operativo.

Costo vs. Prestazioni

I rivestimenti AlTiN sono tipicamente più costosi dei TiAlN a causa del processo di deposizione più complesso richiesto per ottenere l'alto contenuto di alluminio. Per la lavorazione per scopi generici in cui il calore estremo non è un fattore, i guadagni di prestazioni dell'AlTiN potrebbero non giustificare il costo aggiuntivo.

Fragilità del Rivestimento

L'aumento del contenuto di alluminio può talvolta portare a un leggero aumento dello stress interno e della fragilità del rivestimento. Nelle applicazioni con forti interruzioni o vibrazioni, potrebbe essere richiesto un rivestimento più resistente e duttile, sebbene le moderne formulazioni di AlTiN abbiano in gran parte mitigato questa preoccupazione.

L'Importanza della Qualità dell'Applicazione

La differenza di prestazioni tra un TiAlN ben applicato e un AlTiN mal applicato può essere trascurabile. La qualità del processo PVD, inclusa la preparazione del substrato, la temperatura di deposizione e i controlli di processo, è tanto critica quanto la formula chimica del rivestimento. Collabora sempre con un fornitore di rivestimenti affidabile.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del rivestimento corretto non consiste nello scegliere il "migliore" in assoluto, ma quello più appropriato per il compito specifico, il materiale e la capacità della macchina.

- Se il tuo obiettivo principale è la versatilità e le prestazioni economiche su molti materiali: il TiAlN è una scelta eccellente e affidabile che offre un significativo miglioramento rispetto alle tecnologie di rivestimento più vecchie.

- Se il tuo obiettivo principale è spingere velocità, avanzamenti o lavorare materiali duri: l'AlTiN è il chiaro vincitore, poiché la sua durezza a caldo superiore e la formazione di barriere termiche porteranno a una maggiore durata dell'utensile e a migliori prestazioni.

- Se stai riscontrando una rapida usura dell'utensile a causa del calore estremo sul tagliente: il passaggio da TiAlN ad AlTiN è una delle soluzioni più efficaci da considerare.

In definitiva, comprendere il ruolo dell'alluminio ti consente di abbinare la chimica del rivestimento direttamente alla fisica della tua operazione di lavorazione.

Tabella Riepilogativa:

| Rivestimento | Elemento Dominante | Caratteristica Chiave | Ideale Per |

|---|---|---|---|

| TiAlN | Titanio (Ti > Al) | Versatile, economico | Fresatura, foratura e tornitura per scopi generici |

| AlTiN | Alluminio (Al > Ti) | Durezza a caldo e resistenza all'ossidazione superiori | Lavorazione ad alta velocità, a secco o di materiali duri (es. Inconel) |

Massimizza le Prestazioni del Tuo Utensile con il Rivestimento Giusto

La scelta tra TiAlN e AlTiN è fondamentale per ottimizzare la durata dell'utensile e l'efficienza della lavorazione. Il team di esperti di KINTEK è specializzato nella fornitura di apparecchiature da laboratorio e materiali di consumo ad alte prestazioni, comprese soluzioni di rivestimento avanzate per l'industria manifatturiera.

Possiamo aiutarti a selezionare il rivestimento PVD ideale per la tua specifica applicazione, i materiali e i parametri di lavorazione.

Contattaci oggi stesso per discutere le tue esigenze e scoprire come la nostra esperienza può migliorare le tue operazioni. Mettiti in contatto tramite il nostro modulo di contatto per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Porta wafer personalizzati in PTFE per laboratorio e lavorazione di semiconduttori

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Produttore di parti personalizzate in PTFE Teflon Rack di pulizia resistente alla corrosione Cesto per fiori

Domande frequenti

- Come si può migliorare la resistenza alla corrosione? Prolunga la vita delle attrezzature con strategie collaudate

- Quali sono i vantaggi, gli svantaggi e gli usi della lamiera metallica? La guida definitiva alla scelta dei materiali

- Quali sono gli svantaggi dell'uso del metallo? Comprendere le sfide di corrosione, peso e costo

- Perché il platino è non reattivo? I segreti atomici dietro la sua notevole stabilità

- Quali sono gli svantaggi e i vantaggi del titanio? Bilanciare prestazioni e costi per il tuo progetto