Per migliorare la resistenza alla corrosione, le strategie più efficaci prevedono la selezione di un materiale intrinsecamente resistente, l'applicazione di un rivestimento protettivo per isolare il materiale dal suo ambiente o la modifica attiva dell'ambiente per renderlo meno corrosivo. Questi approcci possono essere utilizzati singolarmente o in combinazione per proteggere un componente.

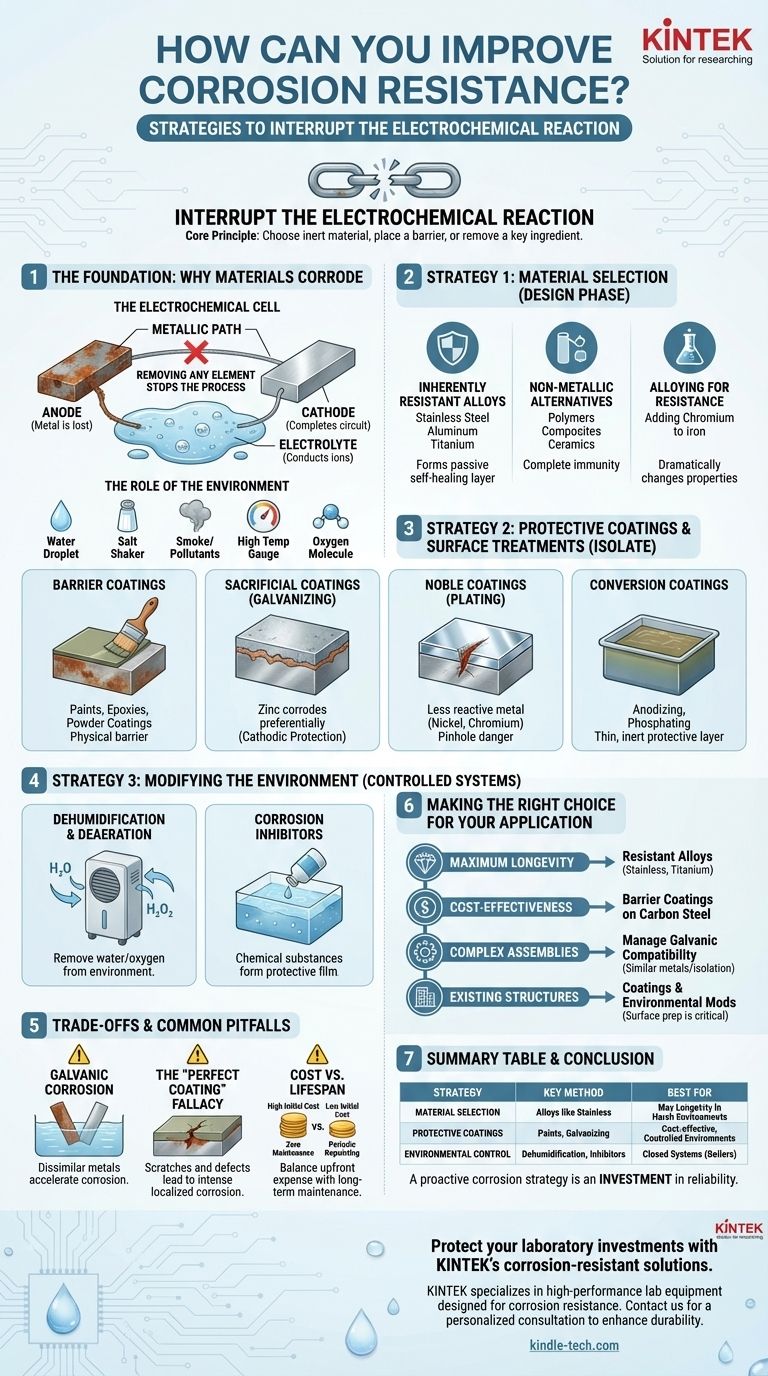

Il principio fondamentale del controllo della corrosione è interrompere la reazione elettrochimica che la provoca. Si può scegliere un materiale che reagisce lentamente per natura, posizionare una barriera tra il materiale e l'ambiente corrosivo, o modificare l'ambiente stesso per rimuovere un ingrediente chiave per la reazione.

Le basi: perché i materiali si corrodono

Prima di implementare una soluzione, è fondamentale capire che la corrosione è fondamentalmente un processo elettrochimico. È la tendenza naturale dei metalli raffinati a tornare a uno stato chimico più stabile, come un ossido.

La cella elettrochimica

Affinché si verifichi la corrosione, devono essere presenti quattro elementi: un anodo (dove il metallo viene perso), un catodo (che completa il circuito), un percorso metallico tra di essi e un elettrolita (un fluido, come l'acqua, in grado di condurre ioni).

La rimozione di uno qualsiasi di questi elementi interromperà il processo di corrosione. Tutti i metodi di controllo della corrosione si basano su questo principio.

Il ruolo dell'ambiente

L'ambiente fornisce l'elettrolita e spesso accelera la reazione. I fattori chiave includono la presenza di acqua, sale, inquinanti industriali, alte temperature e ossigeno. Un ambiente più aggressivo richiede una strategia di protezione più robusta.

Strategia 1: Selezione dei materiali

La decisione più fondamentale e spesso più efficace viene presa durante la fase di progettazione scegliendo il materiale giusto per il lavoro.

Leghe intrinsecamente resistenti

Alcuni metalli formano un strato passivo: una pellicola molto sottile, stabile e non reattiva che protegge il materiale sottostante dall'ambiente.

Gli acciai inossidabili (con cromo), le leghe di alluminio e il titanio ne sono ottimi esempi. Lo strato passivo si autoripara se graffiato, fornendo una protezione continua.

Alternative non metalliche

Per molte applicazioni, polimeri, compositi e ceramiche offrono un'immunità completa alla corrosione elettrochimica. Laddove i requisiti meccanici lo consentono, sono un'ottima scelta per eliminare del tutto i problemi di corrosione.

Legatura per la resistenza

Piccole aggiunte di altri elementi possono cambiare drasticamente le proprietà di corrosione di un metallo. L'esempio più famoso è l'aggiunta di cromo al ferro per creare l'acciaio inossidabile, che è molto più resistente alla ruggine rispetto all'acciaio al carbonio.

Strategia 2: Rivestimenti protettivi e trattamenti superficiali

Se il materiale di base è suscettibile alla corrosione, la strategia successiva consiste nell'isolarlo dall'ambiente con uno strato superficiale.

Rivestimenti a barriera

Questo è l'approccio più comune. Vernici, epossidiche e vernici a polvere creano una barriera fisica che impedisce all'elettrolita di raggiungere la superficie metallica. La loro efficacia dipende interamente dalla qualità dell'applicazione e dalla loro integrità nel tempo.

Rivestimenti sacrificali (Zincatura)

Questo metodo ingegnoso prevede il rivestimento di un metallo di base (come l'acciaio) con un metallo più reattivo (come lo zinco). Poiché lo zinco è elettrochimicamente più attivo, si corrode preferenzialmente, "sacrificandosi" per proteggere l'acciaio sottostante. Questa è una forma di protezione catodica.

Rivestimenti nobili (Placcatura)

La placcatura di un materiale come l'acciaio con un metallo meno reattivo (più nobile) come nichel o cromo fornisce un'eccellente protezione. Tuttavia, se questo rivestimento viene mai graffiato o sviluppa un foro di spillo, può accelerare la corrosione nel difetto poiché la piccola area di acciaio esposto diventa un anodo altamente attivo.

Rivestimenti a conversione

Questi sono trattamenti chimici che convertono la superficie del metallo in un sottile strato protettivo inerte. La anodizzazione sull'alluminio e la fosfatazione sull'acciaio sono esempi comuni che migliorano la resistenza alla corrosione e forniscono un eccellente primer per la verniciatura.

Strategia 3: Modifica dell'ambiente

Nei sistemi controllati come caldaie industriali o circuiti di raffreddamento a circuito chiuso, è possibile modificare l'ambiente per renderlo meno corrosivo.

Deumidificazione e deareazione

Rimuovere acqua o ossigeno dall'ambiente è molto efficace. Immagazzinare parti sensibili in un ambiente a bassa umidità o rimuovere l'ossigeno disciolto nell'acqua di alimento delle caldaie sono pratiche industriali comuni.

Utilizzo di inibitori di corrosione

Queste sono sostanze chimiche aggiunte all'elettrolita che si adsorbono sulla superficie metallica, formando un film protettivo e interrompendo la reazione elettrochimica. Sono ampiamente utilizzati nei liquidi refrigeranti per autoveicoli, nei carburanti e nell'acqua dei processi industriali.

Comprendere i compromessi e le insidie comuni

Una strategia di corrosione efficace richiede la consapevolezza dei potenziali punti di guasto.

Corrosione galvanica: il pericolo dei metalli dissimili

Quando due metalli diversi sono in contatto elettrico all'interno di un elettrolita, si crea una cella galvanica. Il metallo meno nobile si corroderà a un ritmo accelerato per proteggere il metallo più nobile. Questa è una considerazione fondamentale in qualsiasi assemblaggio che utilizzi più tipi di elementi di fissaggio e componenti strutturali.

La fallacia del "rivestimento perfetto"

Nessun rivestimento è permanente o perfetto. Graffi, urti e degrado dovuto alla luce UV o agli agenti chimici possono creare aperture. Ciò può portare a una corrosione localizzata intensa che mina il rivestimento e può essere più dannosa della ruggine superficiale uniforme.

Costo rispetto alla durata di vita

Una lega altamente resistente come il titanio può avere un costo iniziale molto elevato ma richiedere una manutenzione pari a zero, rendendola più economica durante i 30 anni di vita di un prodotto. Al contrario, un componente in acciaio al carbonio verniciato può essere economico all'inizio ma richiedere riverniciature periodiche, aumentando il costo totale di proprietà.

Fare la scelta giusta per la tua applicazione

La strategia ottimale dipende interamente dai tuoi obiettivi specifici, dall'ambiente e dal budget.

- Se la tua priorità principale è la massima longevità in un ambiente difficile: Dai la precedenza a leghe intrinsecamente resistenti come acciaio inossidabile, titanio o polimeri ad alte prestazioni.

- Se la tua priorità principale è l'efficacia in termini di costi per un ambiente controllato: Un rivestimento a barriera applicato correttamente su un acciaio al carbonio standard è spesso la scelta più pratica.

- Se stai progettando un assemblaggio complesso con più metalli: Devi gestire attentamente la compatibilità galvanica selezionando metalli simili o isolando elettricamente i componenti con rondelle e guarnizioni non conduttive.

- Se devi proteggere una struttura esistente: Le tue opzioni sono limitate a rivestimenti e modifiche ambientali, rendendo la corretta preparazione della superficie e l'applicazione del rivestimento assolutamente critiche.

Una strategia di corrosione proattiva non è una spesa, ma un investimento nell'affidabilità e nella durata del tuo progetto.

Tabella riassuntiva:

| Strategia | Metodo chiave | Ideale per |

|---|---|---|

| Selezione dei materiali | Utilizzo di leghe come acciaio inossidabile, titanio | Massima longevità in ambienti difficili |

| Rivestimenti protettivi | Applicazione di vernici, zincatura o placcatura | Protezione economica per ambienti controllati |

| Controllo ambientale | Deumidificazione, inibitori di corrosione | Sistemi chiusi come caldaie o circuiti di raffreddamento |

Proteggi i tuoi investimenti di laboratorio con le soluzioni resistenti alla corrosione di KINTEK. La corrosione può compromettere l'accuratezza e la durata delle tue attrezzature, portando a costosi tempi di inattività e sostituzioni. KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni progettati pensando alla resistenza alla corrosione, garantendo risultati affidabili e valore a lungo termine per il tuo laboratorio.

Lascia che i nostri esperti ti aiutino a selezionare i materiali e i rivestimenti giusti per la tua applicazione specifica. Contattaci oggi stesso per una consulenza personalizzata e scopri come possiamo migliorare la durabilità delle tue operazioni di laboratorio.

Guida Visiva

Prodotti correlati

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

- Pressa per stampi poligonali per laboratorio

- Produttore personalizzato di parti in PTFE Teflon per capsule Petri e capsule di evaporazione

- Pressa da Laboratorio Quadrata per Applicazioni di Laboratorio

- Guarnizione isolante in ceramica di zirconio Ceramica fine avanzata

Domande frequenti

- Perché il platino è non reattivo? I segreti atomici dietro la sua notevole stabilità

- Quali sono due svantaggi dei metalli? Comprendere la corrosione e i limiti di peso

- A cosa serve il titanio nella produzione? Sfruttare le proprietà ad alte prestazioni per applicazioni critiche

- Come cambia la durezza con la temperatura? Comprendere la relazione inversa per prevenire i guasti

- Quali prodotti sono fabbricati con il titanio? La Guida Definitiva ai Materiali ad Alte Prestazioni