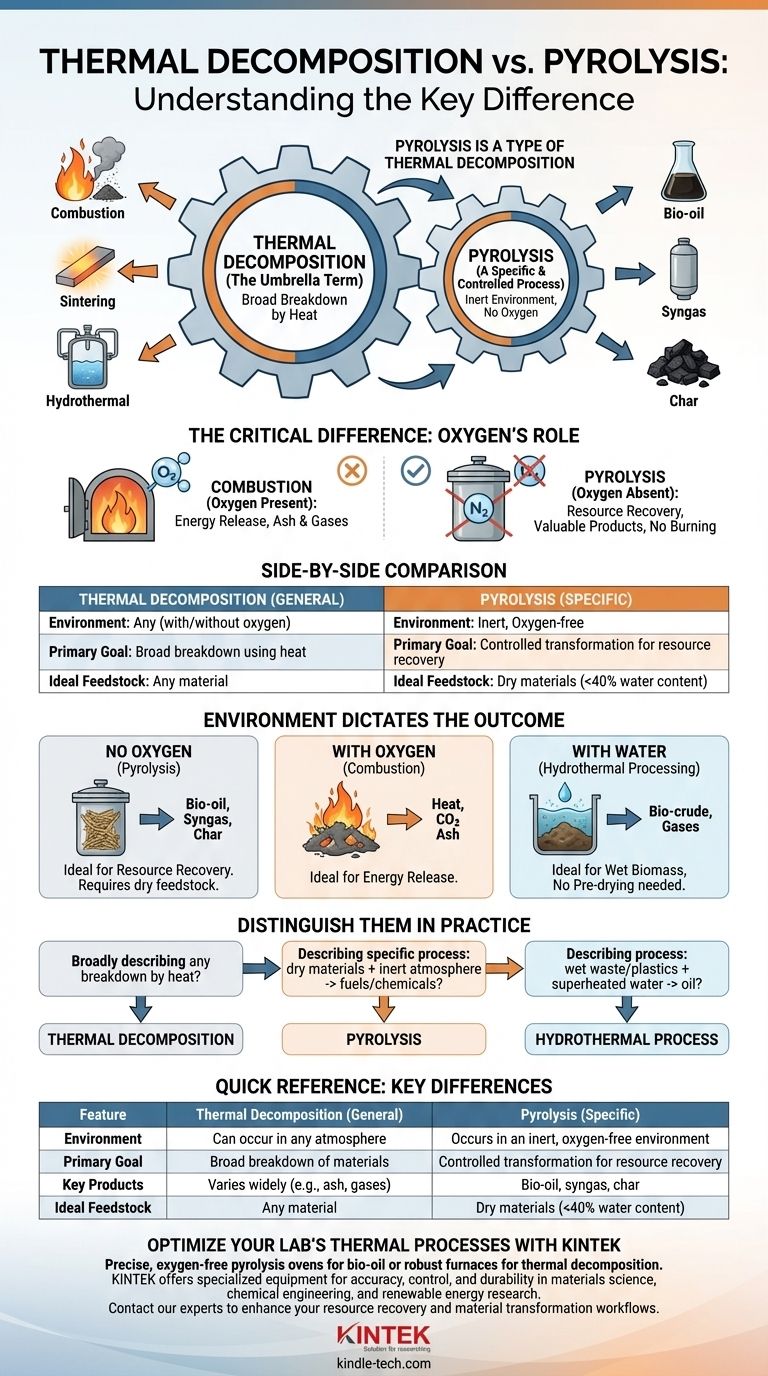

Pensala in questo modo: la decomposizione termica è la categoria generale per qualsiasi processo che scompone un materiale usando il calore. La pirolisi è un tipo specifico e altamente controllato di decomposizione termica, definito da una condizione critica: avviene in assenza quasi totale di ossigeno.

La differenza fondamentale non riguarda l'uso del calore, ma l'ambiente in cui il calore viene applicato. La decomposizione termica è il principio generale, mentre la pirolisi è un'applicazione specifica di quel principio senza ossigeno per prevenire la combustione.

Decomposizione Termica: Il Termine Generico

Cosa Significa

La decomposizione termica è un ampio processo chimico in cui un composto si scompone in sostanze più semplici quando riscaldato.

Questa è la categoria madre. Qualsiasi reazione chimica in cui il calore è il principale motore per la rottura dei legami chimici rientra in questo ombrello.

Dove la si Vede

Il processo può avvenire in qualsiasi ambiente: con ossigeno abbondante, con ossigeno limitato, senza ossigeno, o anche in un mezzo come acqua ad alta pressione.

Ad esempio, bruciare un tronco in un falò è una forma di decomposizione termica chiamata combustione, che avviene in presenza di ossigeno. La sinterizzazione dei metalli è un altro processo termico, sebbene il suo obiettivo sia la densificazione piuttosto che la scomposizione.

Pirolisi: Un Processo Specifico e Controllato

La Condizione Determinante: Assenza di Ossigeno

La pirolisi è la decomposizione termica che avviene in un ambiente inerte o privo di ossigeno.

Rimuovendo l'ossigeno, si impedisce al materiale di bruciare (combustione). Invece di trasformarsi in cenere e fumo, il materiale si scompone in molecole nuove, spesso più preziose.

Lo Scopo e i Prodotti

L'obiettivo della pirolisi non è solo scomporre qualcosa, ma trasformarlo.

Questa decomposizione controllata può convertire materiali di scarto o biomassa in prodotti preziosi come bio-olio, syngas e un residuo solido chiamato char. Aumenta il valore del materiale originale creando prodotti con caratteristiche superiori.

Il Ruolo Critico dell'Ambiente di Reazione

L'esito specifico di un processo termico è dettato interamente dall'ambiente. Questo è il concetto più importante da cogliere quando si confrontano metodi diversi.

In Assenza di Ossigeno (Pirolisi)

Questo ambiente è ideale per il recupero di risorse. Richiede che la materia prima sia relativamente secca (spesso meno del 40% di contenuto d'acqua) perché l'umidità in eccesso consuma una quantità significativa di energia per vaporizzare, riducendo l'efficienza del processo.

In Presenza di Ossigeno (Combustione)

Questo ambiente è per il rilascio di energia. Con ossigeno sufficiente, i materiali bruciano, rilasciando la loro energia chimica immagazzinata sotto forma di calore. I prodotti finali sono tipicamente gas semplici (come CO2) e cenere.

In Presenza di Acqua (Processo Idrotermale)

Questo è un altro tipo di decomposizione termica. Processi come la Liquefazione Idrotermale (HTL) utilizzano acqua ad alta pressione e alta temperatura per scomporre i materiali.

Questo metodo ha un vantaggio chiave rispetto alla pirolisi: funziona eccezionalmente bene con biomassa umida e plastiche, eliminando la necessità di una pre-essiccazione ad alta intensità energetica.

Comprendere i Compromessi

La scelta di un processo termico dipende interamente dal materiale di partenza e dal risultato desiderato. Non esiste un unico metodo "migliore".

Requisiti della Materia Prima

La pirolisi è inefficiente per i materiali umidi. L'energia necessaria per far evaporare l'acqua può rendere il processo economicamente non redditizio, motivo per cui sono spesso necessari pre-trattamento ed essiccazione.

Al contrario, i processi idrotermali sono esplicitamente progettati per materie prime umide, rendendoli ideali per cose come alghe, rifiuti alimentari o fanghi.

Controllo del Processo e Output

La pirolisi è un processo altamente ingegnerizzato progettato per produrre prodotti chimici specifici e preziosi. La temperatura, la pressione e la durata sono tutte strettamente controllate.

Altre forme di decomposizione termica possono essere meno controllate. Ad esempio, la semplice combustione in un forno è principalmente controllata per massimizzare la produzione di calore, non per creare nuove materie prime chimiche.

Come Distinguerli nella Pratica

Usa questa semplice guida per applicare correttamente i termini.

- Se stai descrivendo in generale qualsiasi scomposizione causata dal calore: Il termine corretto è decomposizione termica.

- Se stai descrivendo un processo industriale specifico per creare combustibili o prodotti chimici da materiali secchi in atmosfera inerte: Stai parlando di pirolisi.

- Se stai descrivendo un processo per convertire rifiuti umidi o plastiche in olio usando acqua surriscaldata: Probabilmente ti riferisci a un processo idrotermale.

In definitiva, tutta la pirolisi è decomposizione termica, ma non tutta la decomposizione termica è pirolisi.

Tabella Riepilogativa:

| Caratteristica | Decomposizione Termica (Generale) | Pirolisi (Specifica) |

|---|---|---|

| Ambiente | Può avvenire in qualsiasi atmosfera (con/senza ossigeno) | Avviene in un ambiente inerte, privo di ossigeno |

| Obiettivo Primario | Ampia scomposizione dei materiali usando il calore | Trasformazione controllata per il recupero di risorse |

| Prodotti Chiave | Varia ampiamente (es. cenere, gas da combustione) | Bio-olio, syngas, char |

| Materia Prima Ideale | Qualsiasi materiale | Materiali secchi (<40% di contenuto d'acqua) |

Ottimizza i Processi Termici del Tuo Laboratorio con KINTEK

Comprendere le sfumature della decomposizione termica e della pirolisi è fondamentale per selezionare l'attrezzatura giusta per la tua ricerca o applicazione industriale. Che tu abbia bisogno di forni di pirolisi precisi e privi di ossigeno per convertire la biomassa in prezioso bio-olio o di forni robusti per altri processi di decomposizione termica, KINTEK ha la soluzione.

La nostra attrezzatura da laboratorio specializzata è progettata per precisione, controllo e durata, garantendo risultati coerenti e affidabili. Serviamo laboratori focalizzati sulla scienza dei materiali, l'ingegneria chimica e la ricerca sulle energie rinnovabili.

Lasciaci aiutarti a migliorare i tuoi flussi di lavoro di recupero delle risorse e trasformazione dei materiali. Contatta i nostri esperti oggi per discutere le tue esigenze specifiche e scoprire come le soluzioni KINTEK possono guidare il tuo successo.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

Domande frequenti

- Quali sono i diversi tipi di macchine per la pirolisi? Scegliere il sistema giusto per il tuo output

- Quali sono le condizioni per la pirolisi della biomassa? Ottimizzare Temperatura, Velocità di Riscaldamento e Tempo

- La pirolisi è praticabile? Una guida per il successo economico, tecnologico e ambientale

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile

- Qual è uno svantaggio dell'energia da biomassa? I costi ambientali ed economici nascosti