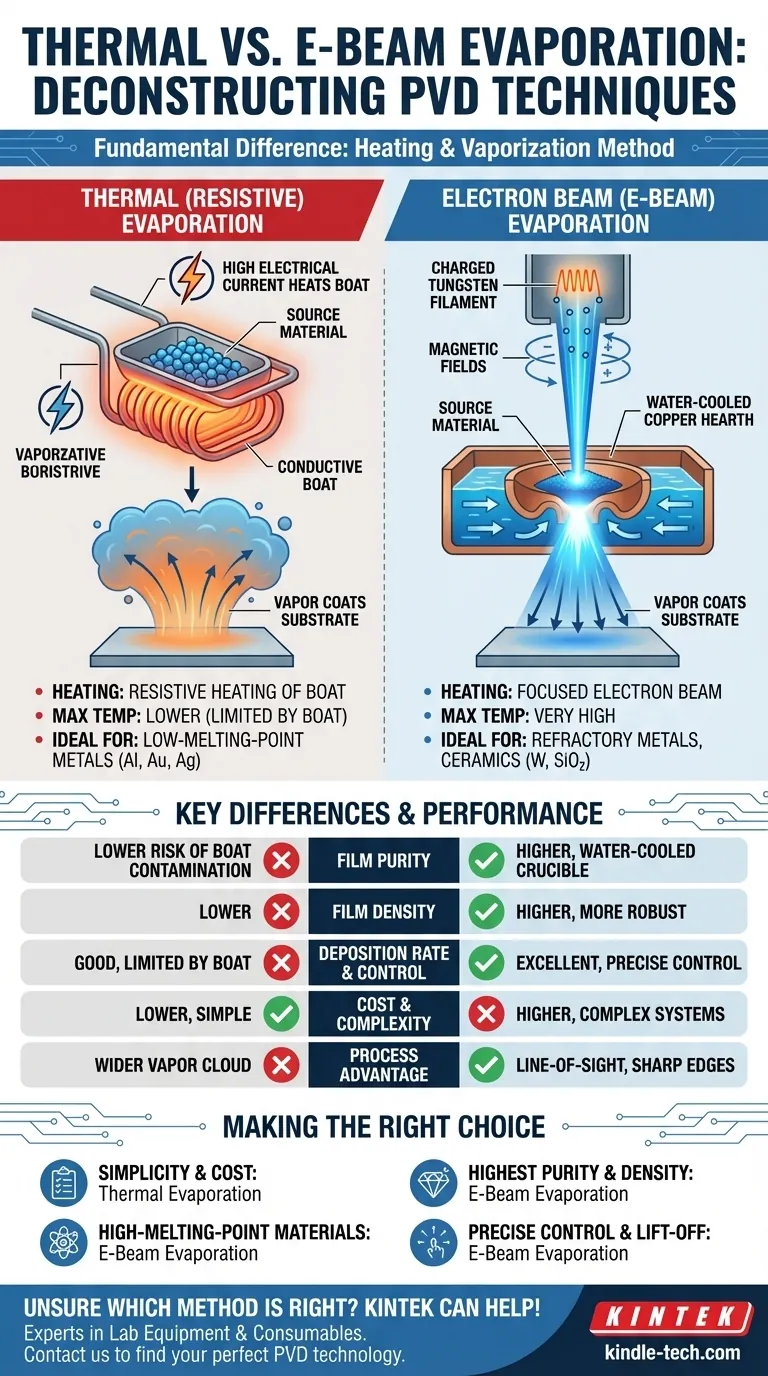

La differenza fondamentale tra l'evaporazione termica e quella a fascio elettronico è il metodo utilizzato per riscaldare e vaporizzare il materiale sorgente. L'evaporazione termica utilizza una corrente elettrica per riscaldare un crogiolo o una "barchetta" contenente il materiale, in modo simile a un filamento in una lampadina. Al contrario, l'evaporazione a fascio elettronico utilizza un fascio focalizzato di elettroni ad alta energia per colpire e riscaldare direttamente il materiale stesso, consentendo temperature molto più elevate e una maggiore precisione.

La scelta tra questi due metodi non riguarda solo come si riscalda un materiale, ma quali materiali si possono depositare, la purezza e la densità del film finale e il livello di controllo sull'intero processo.

Decostruire i meccanismi di riscaldamento

Il metodo di riscaldamento è la causa principale di tutte le altre differenze tra queste due tecniche di deposizione fisica da vapore (PVD). Comprendere come funziona ciascuna rivela i suoi punti di forza e di debolezza intrinseci.

Evaporazione termica (resistiva)

Nell'evaporazione termica, il materiale sorgente (spesso in forma di pellet) viene posto in un piccolo contenitore, tipicamente chiamato barchetta o bobina. Questa barchetta è fatta di un metallo conduttivo ad alto punto di fusione.

Una corrente elettrica elevata viene fatta passare attraverso la barchetta. A causa della sua resistenza elettrica, la barchetta si riscalda rapidamente e intensamente.

Questo calore viene quindi trasferito al materiale sorgente, facendolo prima fondere e poi evaporare. Il vapore risultante viaggia attraverso la camera a vuoto e riveste il substrato target.

Evaporazione a fascio elettronico (E-Beam)

L'evaporazione a fascio elettronico è un processo più mirato ed energetico. Inizia con un filamento di tungsteno carico che emette un flusso di elettroni.

Questi elettroni vengono accelerati da alta tensione e poi focalizzati in un fascio stretto utilizzando campi magnetici.

Questo fascio ad alta energia viene diretto sulla superficie del materiale sorgente, che si trova in un crogiolo di rame raffreddato ad acqua. L'energia cinetica degli elettroni viene convertita in intensa energia termica all'impatto, riscaldando un punto molto piccolo sul materiale fino al suo punto di evaporazione.

Principali differenze in prestazioni e risultati

La scelta del meccanismo di riscaldamento influisce direttamente sul processo di deposizione e sulla qualità del film sottile risultante.

Intervallo di temperatura e compatibilità dei materiali

Il trasferimento diretto di energia del fascio elettronico può raggiungere temperature estremamente elevate. Ciò lo rende capace di evaporare materiali con punti di fusione molto alti, come metalli refrattari (platino, tungsteno) e ceramiche dielettriche (biossido di silicio, ossido di titanio).

L'evaporazione termica è limitata dal punto di fusione della barchetta stessa. È quindi più adatta per materiali con temperature di evaporazione più basse, come alluminio, argento o oro.

Purezza e densità del film

Nell'evaporazione termica, l'intera barchetta diventa incandescente. Ciò crea il rischio che il materiale della barchetta stessa evapori, introducendo impurità nel film finale.

Con il fascio elettronico, solo il materiale sorgente è surriscaldato; il crogiolo raffreddato ad acqua rimane freddo. Questo riduce significativamente la contaminazione, portando a film molto più puri. La deposizione a fascio elettronico generalmente produce anche strutture di film più dense e robuste.

Velocità di deposizione e controllo

L'evaporazione a fascio elettronico può depositare materiale a una velocità molto più elevata rispetto all'evaporazione termica.

Inoltre, l'intensità del fascio elettronico può essere controllata con precisione, consentendo regolazioni fini della velocità di deposizione. Questo livello di controllo è fondamentale per creare film complessi, multistrato con proprietà specifiche.

Comprendere i compromessi

Sebbene l'evaporazione a fascio elettronico offra prestazioni superiori in diverse aree chiave, l'evaporazione termica rimane una tecnica preziosa e ampiamente utilizzata grazie alla sua semplicità.

Complessità e costo

I sistemi di evaporazione termica sono meccanicamente più semplici e quindi generalmente meno costosi da acquistare e gestire. I loro alimentatori e sistemi di controllo sono semplici.

I sistemi a fascio elettronico sono più complessi, richiedendo alimentatori ad alta tensione, sofisticate bobine di focalizzazione magnetica e un robusto sistema di raffreddamento. Ciò aumenta i loro costi iniziali e i requisiti di manutenzione.

Vantaggi del processo

La natura altamente direzionale, a linea di vista, dell'evaporazione a fascio elettronico è un vantaggio significativo per applicazioni come la modellazione lift-off, dove sono richiesti bordi netti e ben definiti. L'evaporazione termica produce una nuvola di vapore più ampia e meno focalizzata.

Fare la scelta giusta per la tua applicazione

La scelta del metodo corretto dipende interamente dai requisiti del materiale, dagli standard di qualità e dal budget.

- Se il tuo obiettivo principale è la semplicità e la deposizione economica di metalli a basso punto di fusione: L'evaporazione termica è la scelta più pratica ed efficiente.

- Se il tuo obiettivo principale è depositare materiali ad alto punto di fusione come ceramiche o metalli refrattari: L'evaporazione a fascio elettronico è la tua unica opzione praticabile.

- Se il tuo obiettivo principale è ottenere la massima purezza e densità del film possibile: Il riscaldamento diretto e il crogiolo raffreddato del fascio elettronico offrono un chiaro vantaggio rispetto ai metodi termici.

- Se il tuo obiettivo principale è il controllo preciso della velocità per strutture di film complesse o applicazioni lift-off: Il controllo e la direzionalità superiori di un sistema a fascio elettronico sono essenziali.

In definitiva, comprendere queste differenze fondamentali ti consente di abbinare la giusta tecnologia di deposizione alle esigenze specifiche del tuo materiale e alla qualità desiderata del tuo film sottile.

Tabella riassuntiva:

| Caratteristica | Evaporazione Termica | Evaporazione a Fascio Elettronico |

|---|---|---|

| Metodo di Riscaldamento | Riscaldamento resistivo di un crogiolo/barchetta | Fascio elettronico focalizzato sul materiale |

| Temperatura Massima | Inferiore (limitata dalla barchetta) | Molto Alta |

| Materiali Ideali | Metalli a basso punto di fusione (Al, Au, Ag) | Metalli refrattari, ceramiche (W, SiO₂) |

| Purezza del Film | Minor rischio di contaminazione dalla barchetta | Maggiore (crogiolo raffreddato ad acqua) |

| Costo & Complessità | Inferiore | Superiore |

| Controllo della Deposizione | Buono | Eccellente (controllo preciso della velocità) |

Ancora indeciso su quale metodo di evaporazione sia giusto per il tuo progetto? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nella fornitura delle attrezzature da laboratorio e dei materiali di consumo ideali per le tue specifiche esigenze di laboratorio, sia che tu richieda un semplice sistema di evaporazione termica o una soluzione a fascio elettronico ad alta precisione.

Contattaci oggi per discutere la tua applicazione e lasciaci aiutarti a ottenere risultati superiori per i film sottili con la tecnologia PVD perfetta per il tuo budget e i requisiti di prestazione.

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

Domande frequenti

- Cos'è la deposizione di film sottili tramite evaporazione termica? Una guida al PVD semplice ed economico

- Cos'è la tecnica di evaporazione per la deposizione? Una guida al rivestimento di film sottili ad alta purezza

- Che tipo di deposizione si ottiene in alto vuoto? Ottieni film sottili puri e ad alte prestazioni con la PVD

- Qual è la differenza tra evaporazione termica ed evaporazione a fascio elettronico? Scegli il Metodo Giusto per il Tuo Film Sottile

- Qual è la fonte dell'evaporazione sotto vuoto? Energia e vuoto per rivestimenti di elevata purezza

- Per quale materiale viene utilizzata l'evaporazione resistiva? Ideale per metalli come oro e alluminio

- Qual è il materiale più comunemente usato per le barchette nell'evaporazione termica? Scegliere il materiale giusto per la deposizione di elevata purezza

- Qual è il metodo di deposizione per evaporazione? Una guida alla creazione di film ultrasottili