Alla base, sputtering ed evaporazione sono processi fondamentalmente diversi per la creazione di film sottili. Lo sputtering è un processo fisico ad alta energia che utilizza il bombardamento ionico per staccare atomi da un materiale sorgente, mentre l'evaporazione è un processo termico a bassa energia che comporta il riscaldamento di un materiale sottovuoto fino a quando non vaporizza e si condensa su una superficie. Questa differenza meccanica fondamentale determina ogni risultato principale, dalla qualità del film alla velocità di deposizione.

La decisione tra sputtering ed evaporazione è un classico compromesso ingegneristico. Lo sputtering offre un'adesione e una densità del film superiori a scapito della velocità, mentre l'evaporazione offre velocità di deposizione significativamente più elevate ma produce film con adesione più debole.

Il Meccanismo Fondamentale: Fisico vs. Termico

Per comprendere le differenze pratiche, è necessario prima capire come ogni metodo genera il materiale di rivestimento. Questi due approcci, entrambi forme di Deposizione Fisica da Vapore (PVD), non potrebbero essere più distinti.

Sputtering: Un Processo Basato sulla Collisione

Lo sputtering opera sul principio del trasferimento di quantità di moto. In una camera a vuoto, ioni ad alta energia (tipicamente da un gas inerte come l'argon) vengono accelerati e fatti collidere con un materiale sorgente, noto come "bersaglio".

Questo impatto energetico espelle fisicamente, o "sputtera", singoli atomi dal bersaglio. Questi atomi viaggiano attraverso la camera e si depositano sul substrato, formando un film sottile e denso.

Evaporazione: Un Processo di Vaporizzazione Termica

L'evaporazione è un concetto molto più semplice basato sul cambiamento di stato della materia. Il materiale sorgente viene posto in una camera a vuoto e riscaldato fino a raggiungere la sua temperatura di vaporizzazione.

Questo crea un robusto flusso di vapore che sale attraverso la camera e si condensa sul substrato più freddo. Questo processo è analogo all'acqua che bolle in una pentola e si condensa su un coperchio freddo tenuto sopra di essa.

Principali Differenze nelle Proprietà del Film

Il meccanismo influisce direttamente sulle caratteristiche finali del film depositato. L'energia degli atomi quando arrivano al substrato è il fattore più critico.

Adesione e Densità del Film

Gli atomi sputterati arrivano al substrato con significativa energia cinetica. Questa alta energia consente loro di incastrarsi leggermente nella superficie del substrato, creando un legame molto più forte e una struttura del film più densa.

Gli atomi evaporati, avendo solo energia termica, atterrano più delicatamente. Ciò si traduce in un film meno denso con un'adesione comparativamente più debole al substrato.

Velocità e Tasso di Deposizione

L'evaporazione è generalmente un processo molto più veloce. Producendo un flusso di vapore continuo e robusto, può depositare materiale a una velocità significativamente più elevata rispetto allo sputtering.

Lo sputtering espelle atomi o piccoli cluster uno alla volta. Questo lo rende un metodo di deposizione più controllato ma intrinsecamente più lento.

Uniformità e Qualità del Film

L'evaporazione può produrre film con un'uniformità di spessore su grandi aree superiore grazie alla natura della nuvola di vapore che crea.

Lo sputtering, pur potendo presentare piccole inclusioni di particelle, produce un effetto metallico più uniforme e realistico con una microstruttura più densa. Questo lo rende ideale per applicazioni in cui la qualità intrinseca del film è fondamentale.

Comprendere i Compromessi

Nessuno dei due metodi è universalmente migliore; la scelta ottimale dipende interamente dai requisiti specifici dell'applicazione.

Energia del Processo e Sue Conseguenze

L'alta energia dello sputtering è la sua più grande forza (adesione, densità) e una potenziale debolezza. Questa energia può danneggiare substrati sensibili, come alcune plastiche o materiali organici.

La natura a bassa energia dell'evaporazione la rende un processo più delicato, adatto per substrati fragili che non possono sopportare il bombardamento ionico inerente allo sputtering.

Versatilità di Colore e Materiale

Lo sputtering offre una maggiore versatilità. Consente la deposizione di leghe e composti complessi e permette la modulazione del colore attraverso il controllo del processo senza post-elaborazione.

L'evaporazione è tipicamente limitata al colore reale del materiale sorgente. L'ottenimento di colori diversi spesso richiede passaggi aggiuntivi come la verniciatura a spruzzo dopo il completamento della deposizione.

Scalabilità e Automazione

Mentre l'evaporazione è veloce per singole esecuzioni, lo sputtering è spesso considerato più scalabile e adatto per ambienti di produzione automatizzati e ad alto volume grazie alla sua stabilità e controllo del processo.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo corretto richiede di allineare il tuo obiettivo primario con i punti di forza intrinseci di ciascun processo.

- Se il tuo obiettivo principale è la durabilità e l'adesione del film: Lo sputtering è la scelta superiore grazie alla deposizione ad alta energia che crea un film più denso e meglio legato.

- Se il tuo obiettivo principale è la deposizione ad alta velocità per materiali più semplici: L'evaporazione termica fornisce una soluzione molto più veloce e spesso più conveniente, specialmente per rivestimenti monomateriale.

- Se il tuo obiettivo principale è rivestire substrati delicati o ottenere un'eccellente uniformità di spessore: Il processo delicato e a bassa energia dell'evaporazione è spesso l'opzione più sicura ed efficace.

- Se il tuo obiettivo principale è rivestire leghe complesse o ottenere effetti ottici specifici: Lo sputtering offre un controllo e una versatilità molto maggiori sulla composizione e le proprietà del film finale.

Comprendendo questi principi fondamentali, puoi selezionare con sicurezza il metodo di deposizione che si allinea precisamente con i tuoi requisiti di materiale, prestazioni e produzione.

Tabella Riepilogativa:

| Caratteristica | Deposizione per Sputtering | Deposizione per Evaporazione |

|---|---|---|

| Meccanismo Fondamentale | Trasferimento di quantità di moto tramite bombardamento ionico | Vaporizzazione termica tramite riscaldamento |

| Adesione del Film | Superiore (alta energia cinetica) | Più debole (bassa energia termica) |

| Densità del Film | Alta | Inferiore |

| Velocità di Deposizione | Più lenta, più controllata | Più veloce |

| Compatibilità del Substrato | Può danneggiare materiali delicati | Delicata, adatta per substrati delicati |

| Versatilità del Materiale | Alta (leghe, composti, controllo del colore) | Limitata (colore reale del materiale) |

| Ideale per | Rivestimenti durevoli, leghe complesse, effetti ottici | Deposizione ad alta velocità, spessore uniforme, materiali delicati |

Ancora indeciso su quale metodo di deposizione sia giusto per il tuo progetto? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nella fornitura delle attrezzature da laboratorio e dei materiali di consumo ideali per tutte le tue esigenze di deposizione di film sottili. Che tu richieda l'adesione superiore dello sputtering o l'uniformità ad alta velocità dell'evaporazione, possiamo guidarti verso la soluzione perfetta per il tuo laboratorio. Contatta il nostro team oggi stesso per discutere la tua applicazione specifica e ottimizzare il tuo processo!

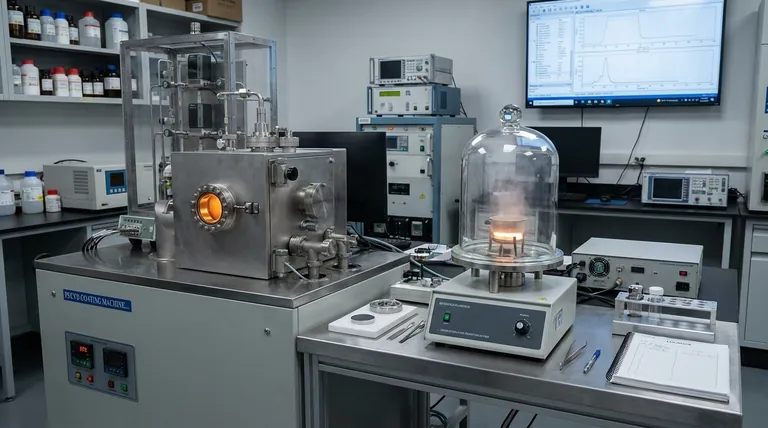

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

Domande frequenti

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate