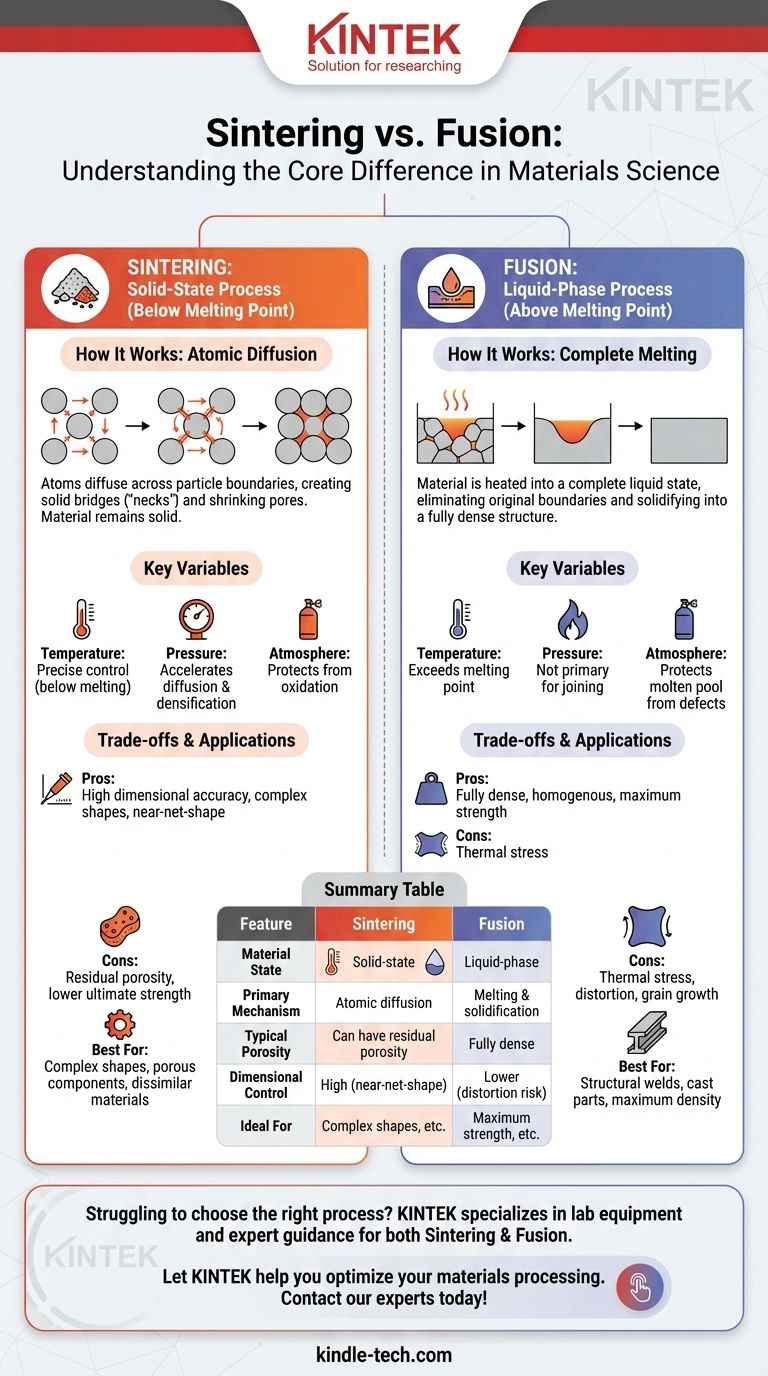

Nella scienza dei materiali, la distinzione è fondamentale: la sinterizzazione è un processo allo stato solido che lega le particelle tra loro utilizzando calore e pressione al di sotto del loro punto di fusione. Al contrario, la fusione comporta il riscaldamento di un materiale al di sopra del suo punto di fusione fino a quando non diventa un liquido completo, che poi si solidifica in un unico pezzo continuo al raffreddamento.

La differenza essenziale risiede nello stato del materiale durante la lavorazione. La sinterizzazione modifica e unisce i materiali mentre rimangono solidi, mentre la fusione li trasforma in un liquido per rimodellarli o unirli. Questa scelta tra un processo allo stato solido o in fase liquida determina le proprietà finali, la precisione e le applicazioni del pezzo.

Il Meccanismo Fondamentale: Stato Solido vs. Fase Liquida

Per cogliere veramente la differenza, è necessario comprendere la fisica in gioco. Un processo si basa sul movimento atomico nei solidi, mentre l'altro sfrutta la completa libertà di movimento nei liquidi.

Come Funziona la Sinterizzazione: Diffusione Atomica

La sinterizzazione è principalmente un processo utilizzato nella metallurgia delle polveri e nella ceramica. Inizia con una raccolta di particelle fini, spesso compattate in una forma desiderata (un "pezzo verde").

Queste particelle vengono quindi riscaldate a una temperatura elevata, ma che è tranquillamente al di sotto del punto di fusione del materiale. Questo calore fornisce agli atomi all'interno di ciascuna particella energia sufficiente per muoversi.

Nei punti in cui le particelle si toccano, gli atomi diffondono attraverso il confine, creando un ponte solido o "collo". Man mano che questo processo continua, questi colli crescono, le particelle si legano tra loro e gli spazi tra di esse (pori) si restringono, aumentando la densità e la resistenza del pezzo.

Come Funziona la Fusione: Fusione Completa

La fusione è un concetto più intuitivo, visto in processi come la saldatura o la fusione. L'obiettivo è fornire energia termica sufficiente per superare completamente i legami che tengono il materiale nel suo stato solido e cristallino.

Il materiale viene riscaldato oltre il suo punto di fusione, formando un bagno fuso. In questo stato liquido, i confini originali delle particelle o dei pezzi vengono completamente eliminati.

Man mano che il liquido si raffredda e si solidifica, forma una nuova struttura solida continua. Questo processo tipicamente si traduce in un pezzo completamente denso, poiché il liquido riempie tutto lo spazio disponibile prima di solidificarsi.

Variabili di Processo Chiave e il Loro Impatto

Gli esiti sia della sinterizzazione che della fusione dipendono fortemente dal controllo di alcune variabili critiche.

Il Ruolo della Temperatura

Per la sinterizzazione, il controllo della temperatura è una questione di precisione. Deve essere abbastanza alta da attivare la diffusione atomica ma abbastanza bassa da prevenire una fusione diffusa, che distruggerebbe la forma del pezzo.

Per la fusione, l'obiettivo è semplicemente superare la temperatura di fusione per garantire un bagno completamente liquido e omogeneo che possa fluire e solidificarsi correttamente.

Il Ruolo della Pressione

La pressione è una leva chiave nella sinterizzazione. L'applicazione di pressione esterna, come nella pressatura a caldo, forza le particelle a un contatto più stretto, il che aiuta a rompere gli strati di ossido superficiale e accelera il processo di diffusione e densificazione.

Nella maggior parte dei processi di fusione, la pressione non è il meccanismo primario per l'unione. La fusione completa e la successiva solidificazione sono ciò che crea il legame.

L'Importanza dell'Atmosfera

L'atmosfera circostante è fondamentale per entrambi i processi, specialmente con materiali reattivi come i metalli.

Nella sinterizzazione, atmosfere come l'idrogeno o l'azoto sono spesso richieste per prevenire l'ossidazione e aiutare a rimuovere le impurità dalle superfici delle particelle, consentendo un legame più forte e ottenendo un pezzo completamente denso.

Allo stesso modo, i processi di fusione come la saldatura utilizzano gas di protezione per proteggere il bagno fuso dall'ossigeno e dall'azoto nell'aria, che altrimenti creerebbero difetti e indebolirebbero il giunto finale.

Comprendere i Compromessi

Nessuno dei due processi è universalmente superiore; rappresentano un classico compromesso ingegneristico tra precisione e densità assoluta.

Sinterizzazione: Precisione a un Costo

Il vantaggio principale della sinterizzazione è la sua capacità di creare pezzi complessi, a forma netta o quasi netta, con elevata precisione dimensionale. Ciò minimizza la necessità di post-lavorazione e lavorazione meccanica.

Tuttavia, eliminare completamente la porosità può essere difficile. Pori residui possono rimanere nel pezzo finale, il che potrebbe compromettere la sua resistenza meccanica ultima rispetto a un equivalente completamente fuso.

Fusione: Forza a un Costo

Il vantaggio principale della fusione è la sua capacità di creare strutture completamente dense e omogenee con elevata resistenza e senza vuoti interni.

Lo svantaggio è che il calore intenso e il successivo raffreddamento possono introdurre sollecitazioni termiche, distorsioni e cambiamenti indesiderati nella microstruttura del materiale (come una grande crescita del grano). È generalmente meno adatta per creare pezzi intricati e autonomi direttamente da una polvere.

Fare la Scelta Giusta per la Tua Applicazione

La scelta tra questi processi dipende interamente dal materiale che stai utilizzando e dal risultato desiderato.

- Se il tuo obiettivo principale è creare pezzi complessi, a forma quasi netta o componenti porosi: la sinterizzazione offre un controllo dimensionale superiore e la capacità unica di ingegnerizzare la porosità.

- Se il tuo obiettivo principale è raggiungere la massima resistenza e una struttura completamente densa e non porosa: la fusione è il percorso più diretto, ideale per applicazioni come saldature strutturali o componenti fusi.

- Se il tuo obiettivo principale è combinare materiali con punti di fusione molto diversi: la sinterizzazione è spesso l'unica opzione praticabile, poiché evita la fusione del materiale a temperatura più bassa.

Comprendere questa differenza fondamentale tra legame allo stato solido e unione in fase liquida ti consente di selezionare il processo di produzione più efficace per il tuo materiale e design.

Tabella Riassuntiva:

| Caratteristica | Sinterizzazione | Fusione |

|---|---|---|

| Stato del Materiale | Stato solido (sotto il punto di fusione) | Fase liquida (sopra il punto di fusione) |

| Meccanismo Primario | Diffusione atomica e crescita del collo | Fusione e solidificazione |

| Porosità Tipica | Può avere porosità residua | Completamente denso, non poroso |

| Controllo Dimensionale | Elevato (forma quasi netta) | Minor rischio di distorsione |

| Ideale Per | Forme complesse, componenti porosi, materiali dissimili | Massima resistenza, saldature strutturali, pezzi fusi |

Fai fatica a scegliere il processo giusto per i tuoi materiali? La scelta tra sinterizzazione e fusione è fondamentale per ottenere le proprietà desiderate del pezzo. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio precise e di consulenza esperta necessarie sia per i forni di sinterizzazione che per i sistemi di fusione. Che tu stia sviluppando componenti ceramici complessi o richiedendo parti metalliche completamente dense, le nostre soluzioni garantiscono un controllo ottimale della temperatura, la gestione dell'atmosfera e l'affidabilità del processo.

Lascia che KINTEK ti aiuti a ottimizzare la lavorazione dei tuoi materiali. Contatta i nostri esperti oggi stesso per discutere la tua specifica applicazione e scoprire come le nostre attrezzature possono migliorare le capacità del tuo laboratorio.

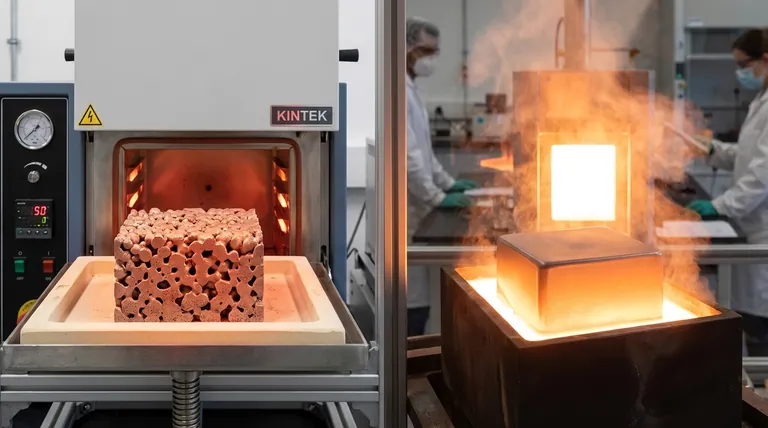

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

Domande frequenti

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere purezza, resistenza e prestazioni superiori

- Quali sono i principali vantaggi della sinterizzazione sotto vuoto? Ottenere purezza e prestazioni superiori

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022

- Quali vantaggi tecnici offre un forno di sinterizzazione a pressatura a caldo sotto vuoto? Migliorare la densità dei compositi Fe-Ni/Zr2P2WO12

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto? Raggiungere il 98,9% di densità in ceramiche laminate Al2O3-TiC