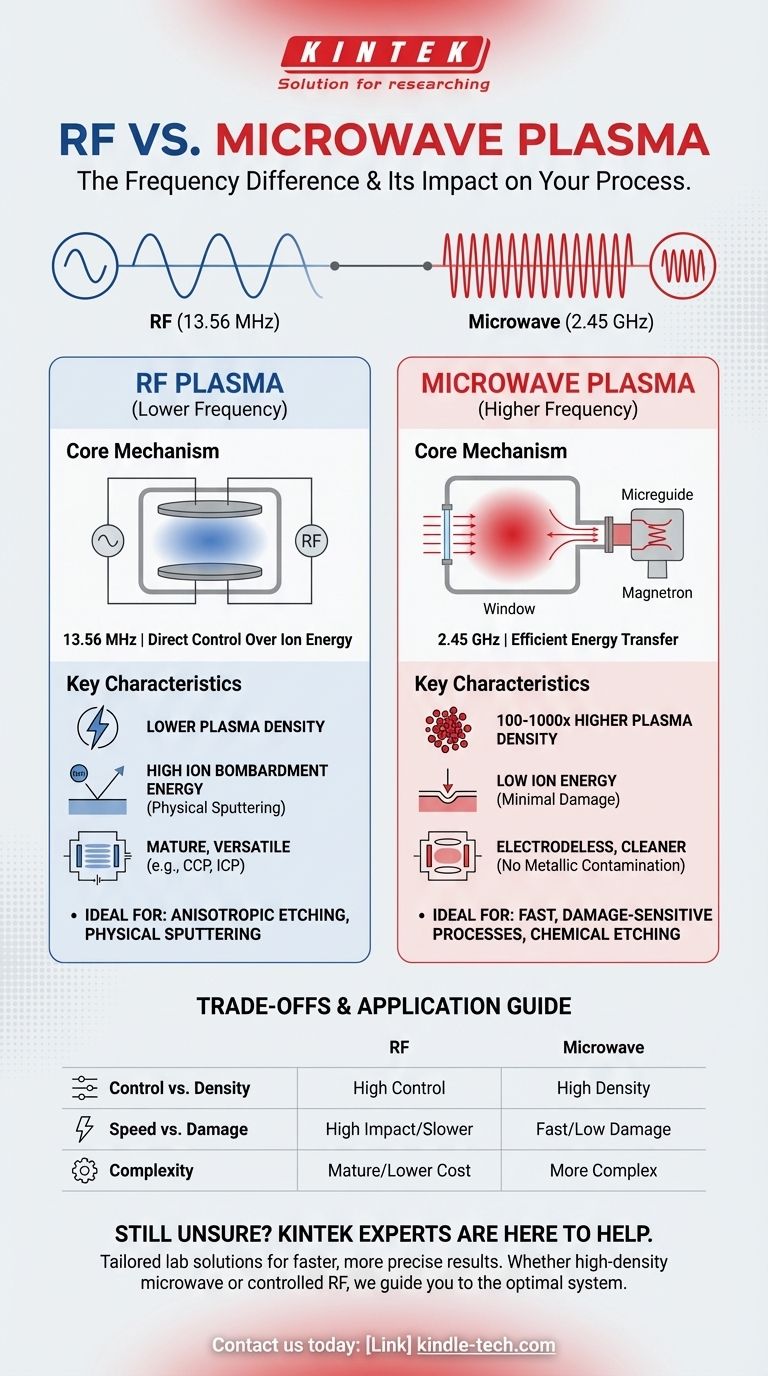

Al livello più fondamentale, la differenza tra plasma RF e a microonde è la frequenza del campo elettromagnetico utilizzato per generarlo e sostenerlo. I sistemi RF (Radio Frequenza) operano a frequenze più basse, tipicamente 13,56 MHz, mentre i sistemi a microonde utilizzano frequenze molto più alte, solitamente 2,45 GHz. Questa differenza apparentemente semplice nella frequenza altera profondamente il modo in cui l'energia viene trasferita nel gas, portando a caratteristiche del plasma distinte e dettando quale tecnologia sia più adatta per una data applicazione.

La scelta tra plasma RF e a microonde è una decisione strategica basata sui requisiti del tuo processo. Il plasma a microonde eccelle nella creazione di una densità molto elevata di specie reattive con bassa energia ionica, rendendolo ideale per processi veloci e sensibili ai danni. Il plasma RF offre un controllo più diretto sull'energia di bombardamento ionico, affermandosi come uno strumento versatile laddove la polverizzazione fisica è una parte critica del processo.

Il Meccanismo Fondamentale: Come la Frequenza Modella il Plasma

La frequenza operativa non è solo un numero; è la variabile primaria che controlla la fisica della generazione del plasma. Ciò ha conseguenze dirette sulla densità del plasma e sull'energia degli ioni che bombardano il substrato.

Efficienza del Trasferimento di Energia

In qualsiasi plasma, gli elettroni liberi oscillano in risposta al campo elettromagnetico applicato. Tra una collisione e l'altra con gli atomi di gas, questi elettroni assorbono energia, che poi trasferiscono attraverso tali collisioni per ionizzare il gas e creare più elettroni liberi, sostenendo il plasma.

All'altissima frequenza delle microonde (2,45 GHz), gli elettroni hanno il tempo di oscillare centinaia di volte tra una collisione e l'altra. Ciò consente loro di assorbire energia in modo molto più efficiente rispetto a un campo RF a bassa frequenza, dove un elettrone può oscillare solo poche volte prima di una collisione.

Densità del Plasma Risultante

Questa efficienza superiore nel trasferimento di energia significa che i sistemi a microonde sono eccezionalmente efficaci nell'ionizzazione. Di conseguenza, il plasma a microonde è tipicamente molto più denso del plasma RF convenzionale.

Spesso osserviamo densità del plasma 100-1.000 volte superiori nei sistemi a microonde rispetto ai sistemi RF standard accoppiati capacitivamente. Questa alta densità di ioni e radicali può accelerare drasticamente i processi chimici come l'incisione e la deposizione.

Energia di Bombardamento Ionico

In un tipico sistema RF che utilizza due piastre parallele (Plasma Accoppiato Capacitivamente o CCP), una tensione di "auto-polarizzazione" si sviluppa naturalmente sull'elettrodo alimentato. Questa polarizzazione accelera gli ioni positivi verso il substrato, facendoli arrivare con una significativa energia cinetica. Ciò è spesso desiderabile per la polverizzazione fisica del materiale o per l'incisione anisotropa (direzionale).

I sistemi a microonde, al contrario, sono spesso senza elettrodi. L'energia viene accoppiata nella camera attraverso una finestra dielettrica (come il quarzo) tramite una guida d'onda. Questo design significa che non esiste un elettrodo ad alta tensione intrinseco e gli ioni si spostano verso le superfici con un'energia molto più bassa, minimizzando il danno fisico ai substrati sensibili.

Implicazioni Pratiche per la Progettazione del Sistema

La differenza di frequenza e meccanismo di accoppiamento porta a configurazioni hardware fondamentalmente diverse.

Architettura del Sistema RF

I sistemi RF utilizzano più spesso l'accoppiamento capacitivo o induttivo. I sistemi di Plasma Accoppiato Capacitivamente (CCP) sono comuni, utilizzando elettrodi a piastre parallele all'interno della camera a vuoto. I sistemi di Plasma Accoppiato Induttivamente (ICP) utilizzano una bobina antenna esterna alla camera per indurre una corrente, che genera anche un plasma ad altissima densità, spesso con energia ionica inferiore rispetto al CCP.

Architettura del Sistema a Microonde

I sistemi a microonde utilizzano tipicamente un magnetron (lo stesso dispositivo che si trova in un forno a microonde) per generare le onde ad alta frequenza. Queste onde vengono guidate nella camera attraverso una guida d'onda e una finestra dielettrica. Questo design "senza elettrodi" è un vantaggio chiave, poiché minimizza una potenziale fonte di contaminazione metallica che può verificarsi a causa della polverizzazione degli elettrodi nei sistemi RF.

Comprendere i Compromessi

Nessuna delle due tecnologie è universalmente superiore; rappresentano un classico compromesso ingegneristico tra diverse caratteristiche prestazionali.

Controllo vs. Densità

I sistemi RF CCP forniscono un modo diretto, sebbene accoppiato, per controllare l'energia ionica semplicemente regolando la potenza di ingresso. I sistemi a microonde forniscono una densità di plasma estrema ma hanno un'energia ionica intrinsecamente bassa. Per controllare l'energia ionica in un sistema a microonde, spesso è necessario aggiungere una polarizzazione RF secondaria al portacampioni, aumentando la complessità del sistema.

Velocità del Processo vs. Danno Potenziale

L'alta densità di radicali nel plasma a microonde consente tassi di incisione chimica o deposizione estremamente rapidi a temperature più basse. Tuttavia, la sua bassa energia ionica lo rende meno efficace per processi che richiedono una forte polverizzazione fisica per rompere legami chimici o rimuovere materiale ostinato. L'alta energia ionica nel RF CCP è eccellente per il bombardamento fisico ma può causare danni cristallini o difetti su materiali sensibili.

Maturità del Sistema vs. Complessità

La tecnologia del plasma RF, in particolare il CCP, è un campo molto maturo e ben compreso, con sistemi robusti e spesso a basso costo disponibili. I sistemi a plasma a microonde possono essere più complessi, coinvolgendo componenti come magnetron, circolatori e sintonizzatori che richiedono competenze specialistiche.

Fare la Scelta Giusta per la Tua Applicazione

Le esigenze specifiche della tua applicazione in termini di velocità, direzionalità e sensibilità del substrato dovrebbero dettare la tua scelta.

- Se il tuo obiettivo principale è l'incisione o la deposizione ad alta velocità su substrati sensibili: Il plasma a microonde è spesso superiore grazie alla sua densità ineguagliabile di specie reattive e all'energia di bombardamento ionico intrinsecamente bassa.

- Se il tuo obiettivo principale è controllare la direzionalità dell'incisione (anisotropia) e rompere legami forti: Un sistema RF, in particolare uno in cui è possibile controllare indipendentemente l'energia ionica (come un ICP polarizzato o un CCP standard), è lo strumento più convenzionale e potente.

- Se il tuo obiettivo principale è la pulizia delle superfici, la sterilizzazione o l'attivazione dei polimeri: Entrambi possono essere efficaci, ma l'alto flusso di radicali da un plasma a microonde può offrire significativi vantaggi in termini di velocità a temperature di processo più basse.

In definitiva, capire che stai scegliendo tra uno strumento chimico ad alta densità e basso impatto (microonde) e uno strumento fisico altamente controllabile e ad alto impatto (RF) è la chiave per abbinare il plasma al tuo processo.

Tabella Riepilogativa:

| Caratteristica | Plasma RF | Plasma a Microonde |

|---|---|---|

| Frequenza | 13,56 MHz | 2,45 GHz |

| Densità del Plasma | Inferiore | 100-1000x Superiore |

| Energia di Bombardamento Ionico | Alta (Controllabile) | Bassa (Danno Minimo) |

| Ideale Per | Incisione Anisotropa, Polverizzazione | Processi Veloci e Sensibili, Incisione Chimica |

| Complessità del Sistema | Maturo, Costo Inferiore | Più Complesso, Design Senza Elettrodi |

Ancora incerto su quale tecnologia al plasma sia giusta per la tua applicazione? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati in attrezzature e materiali di consumo da laboratorio, offrendo soluzioni su misura per le tue esigenze di laboratorio. Sia che tu richieda le capacità ad alta densità e basso danno del plasma a microonde o l'energia ionica controllata del plasma RF, possiamo guidarti verso il sistema ottimale per risultati più rapidi e precisi.

Contattaci oggi per discutere i tuoi requisiti di processo specifici e scoprire come KINTEK può migliorare l'efficienza e le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Come si confrontano i diamanti coltivati in laboratorio con i diamanti naturali? Scopri la verità su origine, prezzo e valore

- Quali sono i principali vantaggi del metodo CVD per la crescita dei diamanti? Ingegneria di gemme e componenti ad alta purezza

- Quali sono le applicazioni del plasma a microonde? Dalla sintesi di diamanti artificiali alla fabbricazione di semiconduttori

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Cos'è un reattore al plasma a microonde? Sblocca la sintesi di precisione di materiali ad alte prestazioni