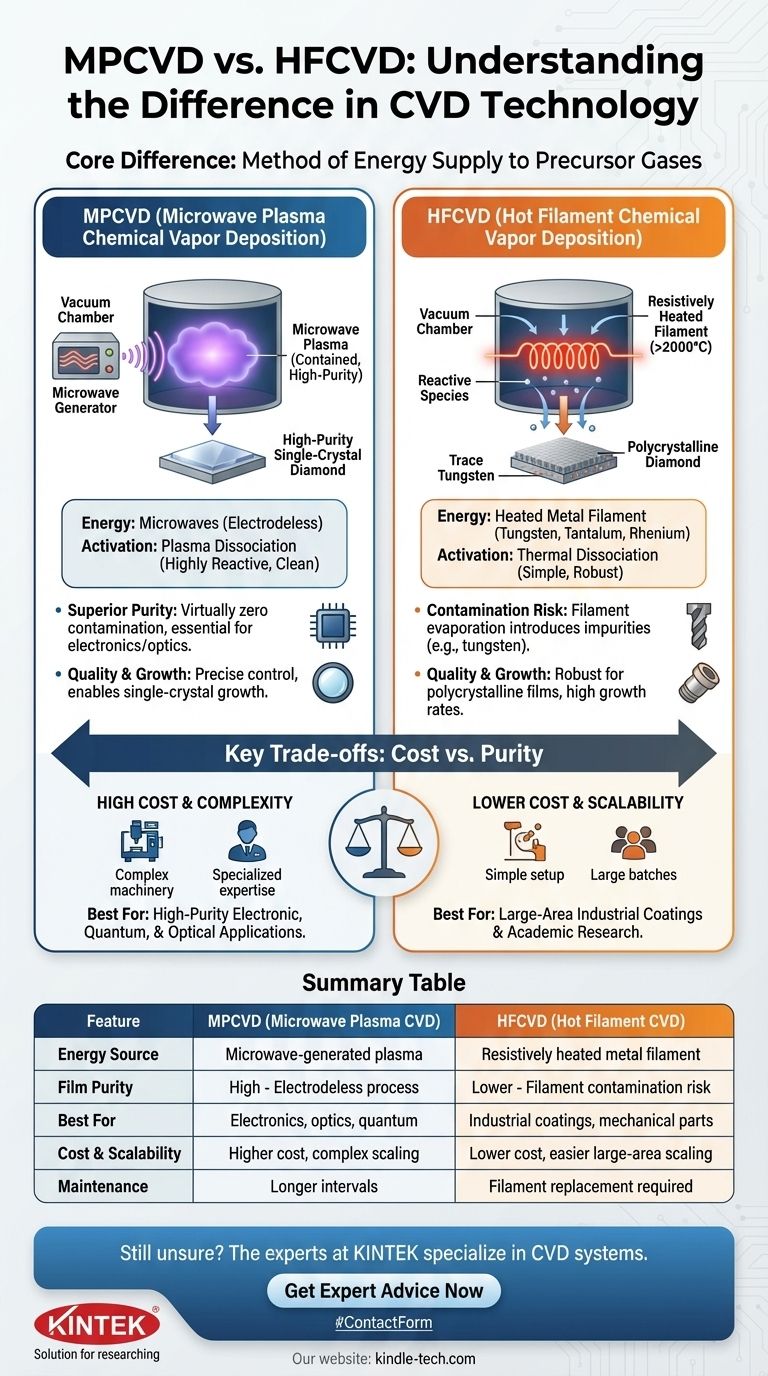

In sostanza, la differenza tra MPCVD (Microwave Plasma Chemical Vapor Deposition) e HFCVD (Hot Filament Chemical Vapor Deposition) risiede nel metodo utilizzato per fornire energia ai gas precursori. MPCVD utilizza microonde per generare un plasma contenuto e ad alta purezza, mentre HFCVD impiega un filo metallico riscaldato per resistenza (un filamento) per scomporre termicamente i gas. Questa distinzione fondamentale nelle fonti di energia determina la purezza, il costo e la scalabilità di ciascun processo.

La decisione centrale tra MPCVD e HFCVD è un compromesso tra la purezza del film e il costo operativo. MPCVD fornisce una purezza superiore essenziale per l'elettronica e l'ottica, mentre HFCVD offre una soluzione più semplice, scalabile ed economica per i rivestimenti industriali dove una contaminazione minore è accettabile.

La Differenza Fondamentale: Attivare il Gas

Entrambi i metodi rientrano nell'ombrello della Deposizione Chimica da Vapore (CVD), un processo in cui i gas reagiscono per formare un film solido su un substrato. La chiave è come si "attivano" questi gas in uno stato reattivo.

MPCVD: La Potenza del Plasma a Microonde

Nella MPCVD, le microonde (tipicamente a 2,45 GHz) vengono convogliate in una camera a vuoto. Questa energia accende i gas precursori (come metano e idrogeno per la crescita del diamante) in un plasma, uno stato ionizzato della materia.

Questo plasma è un ambiente altamente energetico e reattivo. Gli elettroni e gli ioni energetici dissociano efficientemente le molecole di gas, creando le specie chimiche necessarie per la crescita del film sul substrato. Il processo è senza elettrodi, il che significa che l'energia è accoppiata al gas a distanza, il che è fondamentale per la purezza.

HFCVD: La Semplicità dell'Attivazione Termica

Nella HFCVD, un filo di metallo refrattario—spesso fatto di tungsteno, tantalio o renio—è posizionato a pochi centimetri sopra il substrato. Questo filamento viene riscaldato a temperature estreme, tipicamente superiori a 2000°C.

Mentre i gas precursori fluiscono su questo filo intensamente caldo, vengono dissociati termicamente. Le molecole si rompono a causa del calore, creando le specie reattive necessarie. Questo metodo si basa su una semplice energia termica piuttosto che su una complessa fisica del plasma.

Implicazioni Chiave sulle Prestazioni e sul Processo

La scelta della fonte di energia ha conseguenze dirette sul prodotto finale e sul processo stesso.

Purezza del Film e Contaminazione

Questo è il fattore di differenziazione più significativo. MPCVD è un processo intrinsecamente più pulito. Poiché il plasma è generato senza contatto diretto con gli elettrodi, il rischio di contaminazione dalla fonte di energia è praticamente nullo. Questo lo rende lo standard per materiali ad alta purezza come il diamante di grado elettronico o gemmologico.

HFCVD è soggetto a contaminazione. Il filamento caldo inevitabilmente evapora o spruzza nel tempo, introducendo tracce del materiale del filamento (ad esempio, tungsteno) nel film in crescita. Sebbene spesso trascurabile per applicazioni meccaniche, questa contaminazione è inaccettabile per componenti elettronici o ottici ad alte prestazioni.

Velocità di Crescita e Qualità

Entrambi i metodi possono raggiungere una crescita di film di alta qualità. MPCVD consente un controllo preciso della densità del plasma e dell'energia ionica, consentendo la crescita di diamante monocristallino di alta qualità in condizioni specifiche.

HFCVD è un metodo robusto per la crescita di film di diamante policristallino di alta qualità. Le velocità di crescita sono generalmente elevate e facilmente controllabili regolando il flusso di gas e la temperatura del filamento.

Scalabilità e Uniformità

HFCVD è generalmente più facile ed economico da scalare per la deposizione su grandi aree. Si possono semplicemente progettare array di filamenti più grandi per coprire substrati più ampi in modo uniforme. Questo lo rende un cavallo di battaglia per il rivestimento di grandi lotti di parti industriali, come utensili da taglio o superfici soggette a usura.

La scalatura della MPCVD può essere più complessa, poiché mantenere un plasma uniforme e stabile su un'area molto ampia presenta significative sfide ingegneristiche. Tuttavia, i sistemi moderni raggiungono un'eccellente uniformità su substrati di diversi pollici di diametro.

Comprendere i Compromessi: Costo vs. Purezza

La scelta tra queste due tecnologie è un esercizio di bilanciamento dei requisiti di prestazione con la realtà economica.

L'Alto Costo della Purezza (MPCVD)

I sistemi MPCVD sono più complessi e costosi. Richiedono un generatore di microonde, guide d'onda, sistemi di adattamento di impedenza e una camera di reazione accuratamente progettata. L'esperienza operativa richiesta è anche maggiore. Questo costo è giustificato quando la purezza assoluta più elevata è non negoziabile.

Il Rischio di Contaminazione della Semplicità (HFCVD)

I sistemi HFCVD sono meccanicamente semplici, significativamente più economici da costruire e più facili da usare e mantenere. Questa accessibilità li rende molto popolari nei laboratori di ricerca universitari e per applicazioni industriali dove la preoccupazione principale sono le proprietà meccaniche (come la durezza) piuttosto che le proprietà elettroniche. Il compromesso è la contaminazione accettata, a basso livello.

Complessità del Sistema e Manutenzione

I filamenti in un sistema HFCVD sono una parte consumabile. Si degradano nel tempo, specialmente in presenza di alcuni gas, e richiedono una sostituzione periodica. I sistemi MPCVD, privi di questo componente consumabile nella camera, offrono generalmente intervalli di manutenzione più lunghi relativi al processo principale.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale deve essere guidata dai requisiti specifici del tuo prodotto finale.

- Se il tuo obiettivo principale sono applicazioni elettroniche, quantistiche o ottiche ad alta purezza: MPCVD è l'unica scelta praticabile grazie al suo processo intrinsecamente pulito e senza elettrodi.

- Se il tuo obiettivo principale sono rivestimenti industriali su grandi aree (es. utensili, parti soggette a usura): HFCVD offre un equilibrio superiore tra prestazioni, scalabilità e rapporto costo-efficacia.

- Se sei nella ricerca accademica con un budget limitato: HFCVD offre un punto di ingresso più accessibile e semplice per studiare la crescita fondamentale del film e le proprietà dei materiali.

In definitiva, stai scegliendo lo strumento giusto per il lavoro abbinando le caratteristiche del processo agli obiettivi di prestazione del tuo materiale.

Tabella Riepilogativa:

| Caratteristica | MPCVD (Microwave Plasma CVD) | HFCVD (Hot Filament CVD) |

|---|---|---|

| Fonte di Energia | Plasma generato da microonde | Filamento metallico riscaldato per resistenza |

| Purezza del Film | Alta (processo senza elettrodi) | Inferiore (rischio di contaminazione da filamento) |

| Ideale Per | Elettronica, ottica, applicazioni quantistiche | Rivestimenti industriali, parti meccaniche |

| Costo e Scalabilità | Costo più elevato, scalabilità complessa | Costo inferiore, scalabilità più facile su grandi aree |

| Manutenzione | Intervalli più lunghi (nessun filamento consumabile) | Richiede la sostituzione del filamento |

Ancora indeciso su quale metodo CVD sia giusto per il tuo progetto? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati in attrezzature da laboratorio e materiali di consumo per tutte le tue esigenze di laboratorio, inclusi sistemi CVD per applicazioni di ricerca e industriali.

Il nostro team può fornire una guida personalizzata per soddisfare i tuoi requisiti specifici di purezza, scalabilità e budget. Contattaci oggi stesso per una consulenza e lasciaci aiutarti a ottenere risultati ottimali con la tecnologia giusta.

Guida Visiva

Prodotti correlati

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Diamante CVD per applicazioni di gestione termica

Domande frequenti

- Come si confrontano i diamanti coltivati in laboratorio con i diamanti naturali? Scopri la verità su origine, prezzo e valore

- Qual è la funzione del sistema di pompe per vuoto durante la MPCVD ad alta pressione per film DLC? Ottimizzare purezza e stabilità

- Perché la deposizione chimica da vapore di plasma a microonde (MW-PCVD) è preferita per il BDD? Ottenere la sintesi di diamante ultra-puro

- I diamanti creati in laboratorio superano un tester per diamanti? Sì, sono chimicamente identici.

- Qual è la temperatura di un reattore al plasma? Sfruttare la potenza stellare sulla Terra

- Cos'è il metodo al plasma a microonde? Una guida alla sintesi di materiali di elevata purezza

- Cos'è il film di rivestimento diamantato? Uno strato sottile di diamante per prestazioni estreme

- Quali sono i vantaggi tecnici dell'utilizzo di un reattore al plasma a microonde a bassa pressione? Sintesi di polimeri a temperatura ambiente