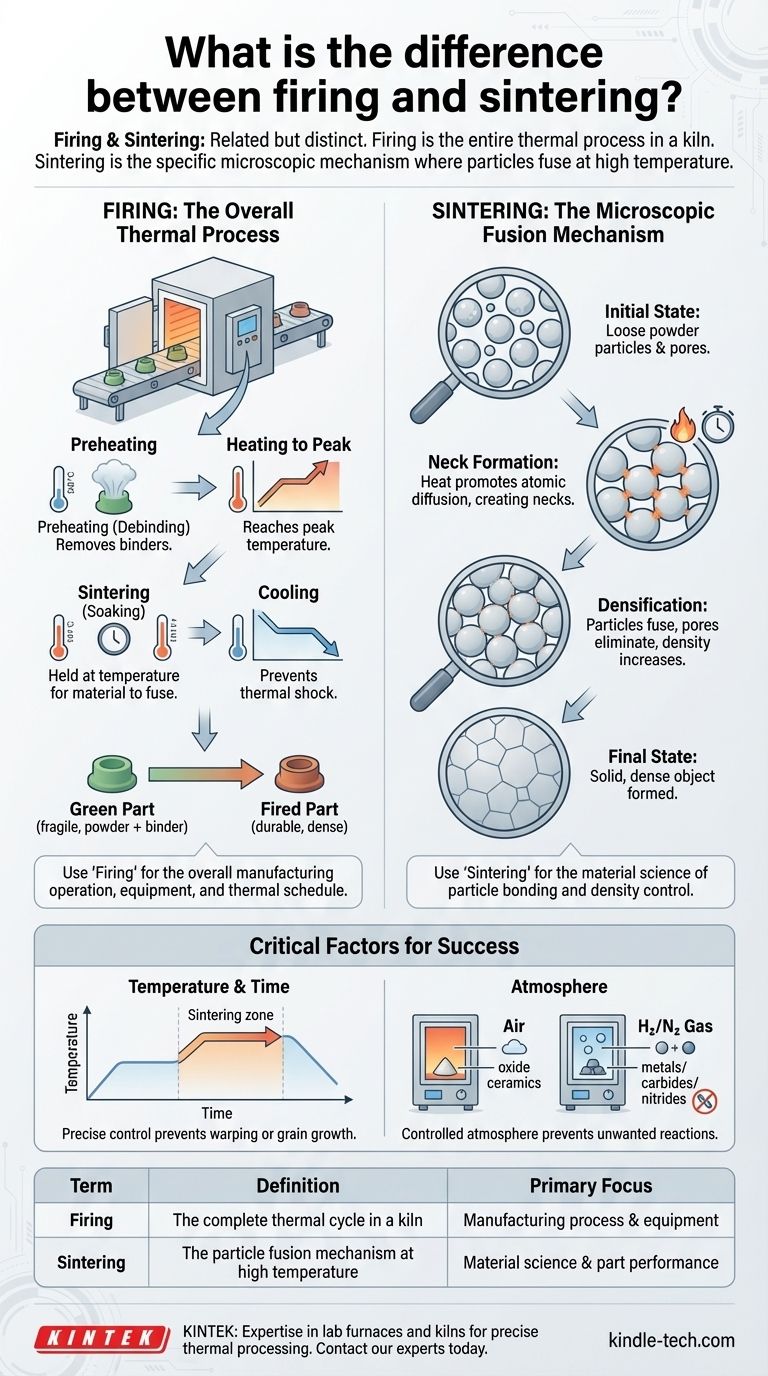

In pratica, i termini "cottura" e "sinterizzazione" sono spesso usati in modo intercambiabile, ma descrivono aspetti diversi dello stesso obiettivo. La cottura si riferisce all'intero processo termico di riscaldamento di un pezzo "crudo" in un forno per renderlo duro e durevole. La sinterizzazione è il meccanismo specifico e microscopico che si verifica ad alte temperature durante il ciclo di cottura, in cui le singole particelle di materiale si fondono insieme per creare una massa solida.

Mentre un pezzo viene cotto in un forno, è il processo di sinterizzazione che trasforma effettivamente la polvere sciolta in un prodotto finale denso e resistente. Comprendere questa distinzione è fondamentale per controllare il risultato.

La Trasformazione: Dalla Polvere allo Stato Solido

Per comprendere veramente la differenza, devi capire il percorso che un componente compie da una forma fragile, a base di polvere, a un pezzo robusto e finito. Questo è un processo termico a più stadi.

Il Pezzo 'Crudo'

Prima che avvenga qualsiasi riscaldamento, il materiale (come ceramica o polvere metallica) viene miscelato con un legante e pressato nella forma desiderata. Questo oggetto iniziale è chiamato pezzo "crudo", che è fragile e gessoso.

Il Ciclo di Cottura: Un Viaggio Termico Controllato

La cottura è il ciclo completo, attentamente controllato, di riscaldamento e raffreddamento che il pezzo crudo subisce in un forno. Questo ciclo ha fasi distinte, spesso gestite spostando il pezzo attraverso diverse zone di temperatura.

Un tipico processo di cottura include:

- Preriscaldamento (Debinding): Il pezzo viene riscaldato lentamente per bruciare i leganti organici che tenevano insieme la polvere nel suo stato crudo.

- Riscaldamento alla Temperatura di Picco: La temperatura viene elevata al punto in cui avverrà la trasformazione primaria.

- Sinterizzazione (Mantenimento): Il pezzo viene mantenuto a questa temperatura di picco per un tempo stabilito. È qui che avviene la vera magia, poiché le particelle di materiale si legano tra loro.

- Raffreddamento: Il pezzo viene raffreddato in modo controllato per prevenire shock termici e fessurazioni.

Sinterizzazione: La Fusione Microscopica

La sinterizzazione è il fenomeno scientifico specifico che fornisce la resistenza. Non è l'intero processo di riscaldamento, ma l'evento cruciale che avviene alla temperatura più alta.

Durante la sinterizzazione, gli atomi diffondono attraverso i confini delle singole particelle di polvere. Questo movimento atomico crea prima piccoli "colli" tra le particelle, quindi elimina gradualmente i pori e gli spazi tra di esse, fondendo la polvere in un oggetto denso e solido.

Chiarire la Terminologia: Cottura vs. Sinterizzazione

Sebbene tecnicamente distinti, il contesto determina quale termine sia più appropriato. La sovrapposizione nell'uso deriva dal fatto che non si può avere sinterizzazione senza un processo di cottura.

Usa 'Cottura' per l'Operazione Complessiva

"Cottura" è il termine migliore quando si discute l'intero processo di produzione, l'attrezzatura (forni) e il programma termico complessivo. È il verbo dell'operazione.

Ad esempio, un operatore "cuoce" un lotto di pezzi secondo un profilo specifico di tempo e temperatura.

Usa 'Sinterizzazione' per il Meccanismo Scientifico

"Sinterizzazione" è un termine più preciso e tecnico usato per descrivere la scienza dei materiali effettiva del legame delle particelle attraverso la diffusione atomica.

Ingegneri e scienziati parlano di ottimizzare la "sinterizzazione" regolando la dimensione delle particelle, la temperatura o le condizioni atmosferiche per raggiungere la massima densità.

Uso Comune nell'Industria

Nelle ceramiche tradizionali come la ceramica e i mattoni, il termine cottura è usato quasi esclusivamente.

In campi tecnici come la metallurgia delle polveri (per i metalli) e le ceramiche avanzate (per i componenti ingegnerizzati), la sinterizzazione è usata più frequentemente perché l'attenzione è sul controllo preciso della microstruttura e della densità finale del materiale.

Comprendere i Fattori Critici

Il raggiungimento di un risultato positivo dipende dal controllo attento delle condizioni durante il ciclo di cottura per promuovere una sinterizzazione ottimale.

Il Ruolo della Temperatura e del Tempo

La sinterizzazione è guidata dalla temperatura. Temperature più elevate aumentano il tasso di diffusione atomica, ma se la temperatura è troppo alta o mantenuta per troppo tempo, il pezzo può deformarsi o la sua struttura granulare può crescere troppo, indebolendolo.

L'Importanza dell'Atmosfera

Molti materiali non possono essere cotti all'aria aperta. Metalli, carburi e nitruri richiedono atmosfere gassose specifiche (come idrogeno o azoto) durante la sinterizzazione.

Questa atmosfera controllata previene l'ossidazione e altre reazioni chimiche indesiderate che altrimenti rovinerebbero le proprietà del materiale. Le ceramiche ossidiche, d'altra parte, possono essere tipicamente cotte all'aria.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo focus determinerà quale termine e concetto è più rilevante per il tuo lavoro.

- Se il tuo obiettivo primario è sulle operazioni di produzione: Pensa in termini dell'intero ciclo di cottura, ottimizzando la produttività del forno e garantendo profili di riscaldamento e raffreddamento coerenti.

- Se il tuo obiettivo primario è sulla scienza dei materiali e sulle prestazioni dei pezzi: Concentrati sul meccanismo di sinterizzazione stesso, manipolando variabili come la composizione del materiale e l'atmosfera per raggiungere la densità e la resistenza desiderate.

- Se il tuo obiettivo primario è una comunicazione chiara: Usa "cottura" per descrivere il processo generale di riscaldamento in un forno e "sinterizzazione" per spiegare la fase specifica in cui il pezzo acquisisce la sua resistenza.

Comprendendo sia il macro processo di cottura che il micro meccanismo di sinterizzazione, ottieni il pieno controllo sulla trasformazione della semplice polvere in un componente ad alte prestazioni.

Tabella Riepilogativa:

| Termine | Definizione | Focus Primario |

|---|---|---|

| Cottura | Il ciclo termico completo in un forno | Processo di produzione e attrezzature |

| Sinterizzazione | Il meccanismo di fusione delle particelle ad alta temperatura | Scienza dei materiali e prestazioni dei pezzi |

Hai bisogno di una lavorazione termica precisa per i tuoi materiali? Che tu stia ottimizzando un ciclo di cottura o raggiungendo una perfetta densità di sinterizzazione, l'esperienza di KINTEK nei forni da laboratorio è la tua soluzione. Forniamo l'attrezzatura e i materiali di consumo per trasformare le polveri in componenti ad alte prestazioni. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Cosa succede quando il quarzo viene riscaldato? Una guida alle sue transizioni di fase critiche e ai suoi usi

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Perché i tubi di quarzo sono preferiti per la combustione della polvere di cromo? Resistenza al calore superiore e chiarezza ottica

- Qual è il ruolo di un forno tubolare nel trattamento termico degli elettroliti argyrodite? Padroneggiare la conducibilità ionica