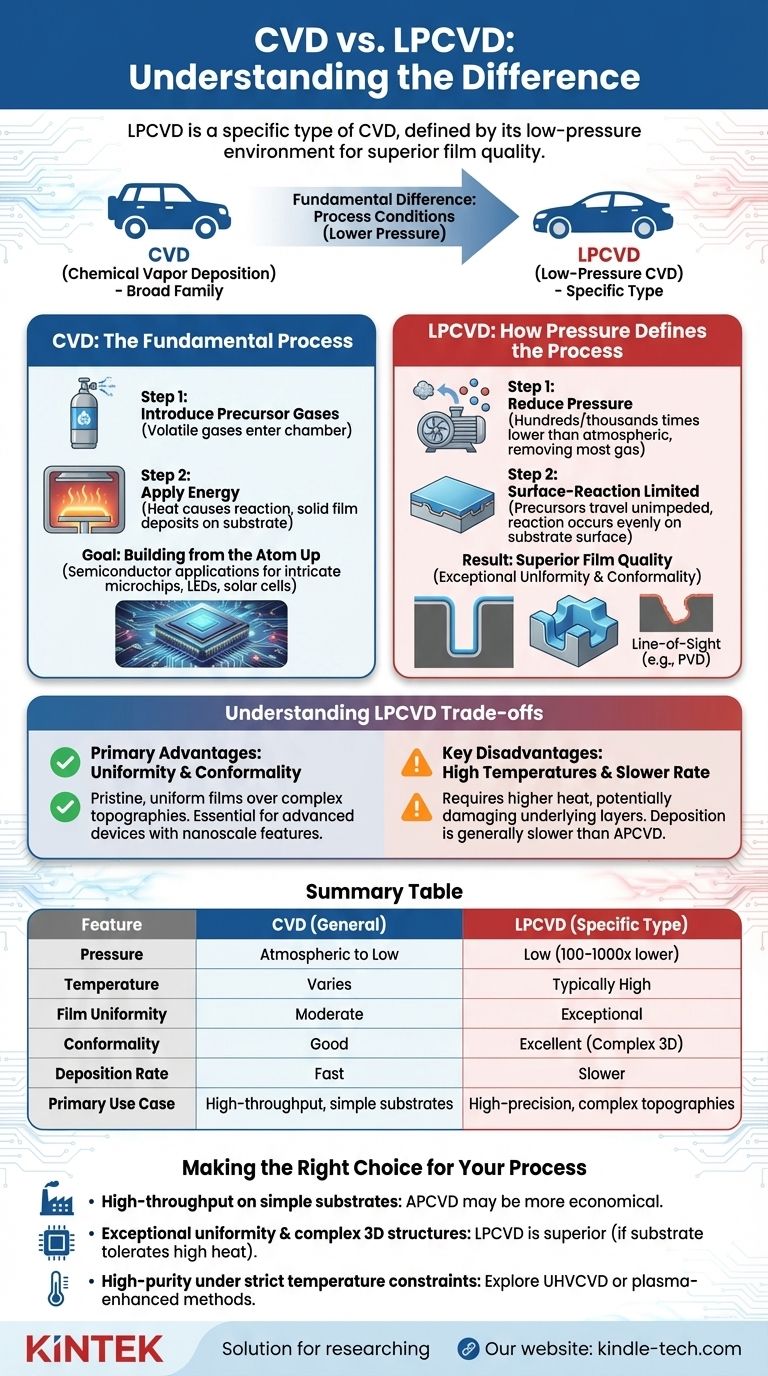

In sintesi, LPCVD è un tipo specifico di CVD. La deposizione chimica da vapore (CVD) è il nome generico per una famiglia di tecniche utilizzate per creare film solidi sottili da precursori gassosi. La deposizione chimica da vapore a bassa pressione (LPCVD) è una di queste tecniche, definita dall'uso di un ambiente a bassa pressione per ottenere una qualità del film superiore. Pensa alla CVD come alle "automobili" e alla LPCVD come a un modello specifico, come una "berlina".

La differenza fondamentale non è la chimica, ma le condizioni di processo. La LPCVD abbassa intenzionalmente la pressione della camera per forzare la reazione chimica a verificarsi principalmente sulla superficie del substrato, e non nel gas sovrastante. Ciò produce film altamente uniformi e conformi, che è il motivo principale del suo utilizzo.

Cos'è la deposizione chimica da vapore (CVD)?

Il processo fondamentale

Al suo interno, qualsiasi processo CVD comporta due fasi principali. In primo luogo, uno o più gas precursori volatili vengono introdotti in una camera di reazione contenente l'oggetto da rivestire, noto come substrato.

In secondo luogo, viene applicata energia, tipicamente calore. Ciò provoca la reazione o la decomposizione dei gas, depositando un film solido sottile sulla superficie del substrato.

L'obiettivo: costruire atomo per atomo

La CVD è una pietra angolare della produzione moderna, specialmente nell'industria dei semiconduttori. Viene utilizzata per costruire le intricate strutture a strati che compongono microchip, LED e celle solari.

Questa tecnica è apprezzata per la sua capacità di produrre film altamente puri e durevoli con proprietà ben controllate.

Come la pressione definisce il processo: introduzione della LPCVD

Il problema con la pressione atmosferica

Quando la CVD viene eseguita a pressione atmosferica normale (un processo chiamato APCVD), la camera di reazione è densa di molecole di gas. Questa densità porta a molte collisioni tra molecole nella fase gassosa stessa.

Queste reazioni in fase gassosa sono spesso indesiderabili. Possono formare minuscole particelle che cadono sul substrato, creando difetti. Ciò esaurisce anche il gas precursore prima che raggiunga la superficie, portando a uno spessore del film non uniforme su tutto il substrato.

La soluzione LPCVD: riduzione della pressione

La LPCVD opera a pressioni centinaia o migliaia di volte inferiori alla pressione atmosferica. Rimuovendo la maggior parte delle molecole di gas dalla camera, la possibilità di reazioni indesiderate in fase gassosa crolla.

Ciò forza la deposizione a diventare un processo limitato dalla reazione superficiale. I gas precursori viaggiano senza ostacoli fino al substrato, dove tutte le reazioni chimiche critiche avvengono proprio sulla superficie.

Il risultato: qualità del film superiore

Questa reazione focalizzata sulla superficie è la chiave dei vantaggi della LPCVD. Poiché la reazione avviene uniformemente su ogni superficie esposta, il film risultante è eccezionalmente uniforme nello spessore.

Inoltre, offre un'eccellente conformità, il che significa che può rivestire perfettamente trincee profonde, fori e altre complesse forme 3D senza sigillarli. Questo è un vantaggio critico rispetto ai metodi di deposizione a linea di vista come la PVD.

Comprendere i compromessi della LPCVD

Il vantaggio principale: uniformità e conformità

Il motivo principale per cui gli ingegneri scelgono la LPCVD è la sua capacità di depositare film incontaminati e uniformi su topografie complesse. Per creare dispositivi microelettronici avanzati con caratteristiche nanometriche, questo livello di controllo non è negoziabile.

Lo svantaggio chiave: alte temperature

Per guidare in modo efficiente la reazione chimica sulla superficie senza l'aiuto dell'alta pressione, la LPCVD richiede tipicamente temperature di processo più elevate rispetto ad altri metodi CVD.

Questo calore elevato può essere una limitazione significativa. Può danneggiare o alterare gli strati sottostanti o i dispositivi già fabbricati sul substrato, costringendo gli ingegneri a cercare metodi di deposizione alternativi a temperatura più bassa.

Velocità di deposizione

Mentre i processi CVD possono essere molto economici con alte velocità di deposizione, la LPCVD è generalmente più lenta rispetto alla sua controparte a pressione atmosferica (APCVD). La minore concentrazione di gas reagenti significa che il film si accumula più lentamente. Questo è un compromesso diretto: sacrificare la velocità per la qualità e l'uniformità.

Fare la scelta giusta per il tuo processo

Scegliere un metodo di deposizione è una classica decisione ingegneristica che richiede di bilanciare le proprietà ideali del film con i limiti fisici del processo e del substrato.

- Se la tua attenzione principale è la produzione ad alto rendimento su substrati semplici e piatti: un processo a pressione atmosferica (APCVD) potrebbe essere più economico grazie alla sua maggiore velocità di deposizione.

- Se la tua attenzione principale è l'uniformità eccezionale e il rivestimento di strutture 3D complesse: la LPCVD è la scelta superiore, a condizione che il tuo substrato e i materiali sottostanti possano tollerare le alte temperature di processo.

- Se la tua attenzione principale è depositare un film di elevata purezza in condizioni di temperatura rigorose: dovrai esplorare altre tecniche, come la CVD a vuoto ultra-alto (UHVCVD) o i metodi potenziati al plasma.

In definitiva, comprendere il ruolo della pressione è fondamentale per selezionare lo strumento giusto per il lavoro.

Tabella riassuntiva:

| Caratteristica | CVD (Generale) | LPCVD (Tipo specifico) |

|---|---|---|

| Pressione | Da atmosferica a bassa | Bassa (100-1000 volte inferiore a quella atmosferica) |

| Temperatura | Variabile | Tipicamente Alta |

| Uniformità del film | Moderata | Eccezionale |

| Conformità | Buona | Eccellente (riveste strutture 3D complesse) |

| Velocità di deposizione | Veloce | Più lenta |

| Caso d'uso principale | Alto rendimento, substrati semplici | Alta precisione, topografie complesse |

Hai bisogno di una guida esperta per selezionare il metodo di deposizione giusto per il tuo laboratorio?

In KINTEK, siamo specializzati nel fornire attrezzature e materiali di consumo di alta qualità per la ricerca sui semiconduttori e sui film sottili. Sia che tu stia lavorando con CVD, LPCVD o altre tecniche avanzate, le nostre soluzioni garantiscono precisione, affidabilità e prestazioni ottimali. Lascia che ti aiutiamo a ottenere una qualità e un'efficienza superiori del film nei tuoi processi.

Contattaci oggi stesso per discutere le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD