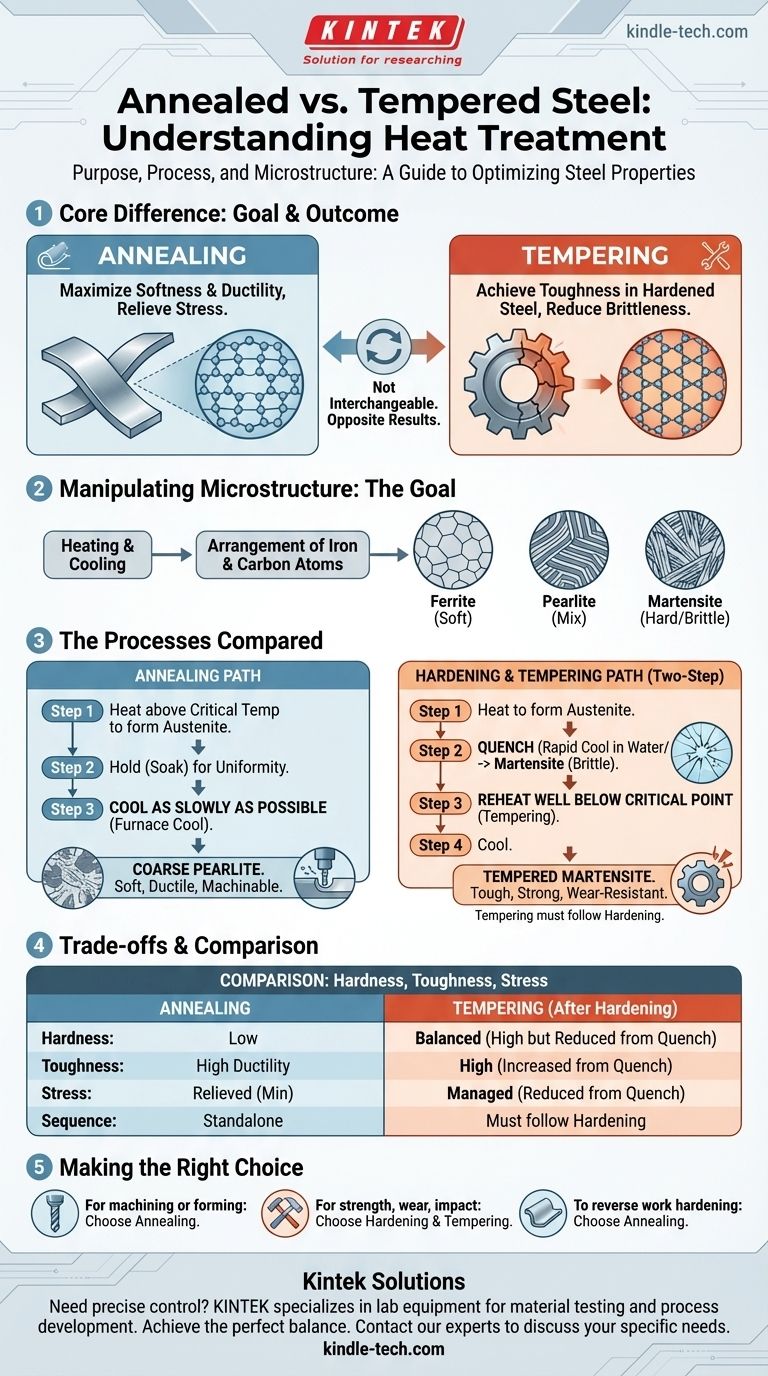

In sostanza, la differenza risiede nello scopo e nel risultato. La ricottura è un processo di trattamento termico utilizzato per rendere l'acciaio il più morbido, duttile e lavorabile possibile, alleviando le tensioni interne. Al contrario, la tempra è un processo eseguito dopo aver indurito l'acciaio per ridurne la fragilità e aumentarne la tenacità, ottenendo un equilibrio funzionale tra durezza e durabilità. Non sono intercambiabili; anzi, producono risultati quasi opposti.

La distinzione fondamentale risiede nei loro obiettivi: la ricottura mira alla massima morbidezza e al rilascio delle tensioni, rendendo l'acciaio facile da lavorare. La tempra mira a creare tenacità in un pezzo di acciaio già indurito – e quindi fragile – rendendolo durevole per l'uso.

L'obiettivo del trattamento termico: manipolare la microstruttura

Per comprendere questi processi, devi prima capire che il trattamento termico è l'arte di controllare la struttura cristallina interna, o microstruttura, dell'acciaio. Strutture diverse producono proprietà meccaniche molto diverse.

I blocchi costitutivi cristallini dell'acciaio

Le proprietà dell'acciaio sono dettate dalla disposizione dei suoi atomi di ferro e carbonio. Il riscaldamento e il raffreddamento di un pezzo modificano questa disposizione. Le strutture chiave sono la ferrite (morbida e duttile), la perlite (un misto di ferrite e carburo di ferro duro) e la martensite (una struttura molto tesa, molto dura e fragile).

Lo scopo di un ciclo termico

Ogni processo di trattamento termico segue un ciclo termico: riscaldamento a una temperatura specifica, mantenimento per un periodo (mantenimento) e raffreddamento a una velocità controllata. La velocità di raffreddamento è il fattore più critico nel determinare la microstruttura finale e, di conseguenza, le proprietà dell'acciaio.

Ricottura: la via verso la massima morbidezza

La ricottura è un processo progettato per portare l'acciaio nel suo stato più stabile e privo di tensioni. Questo viene spesso fatto per preparare il materiale per le successive fasi di lavorazione.

Il processo di ricottura spiegato

L'acciaio viene riscaldato al di sopra della sua temperatura critica di trasformazione, dove la sua microstruttura si trasforma in uno stato uniforme chiamato austenite. Dopo essere stato mantenuto a questa temperatura per garantire l'uniformità, viene raffreddato il più lentamente possibile, spesso lasciandolo all'interno del forno a raffreddare per molte ore o addirittura giorni.

La microstruttura risultante: perlite grossolana

Questo raffreddamento estremamente lento consente alla struttura atomica di riorganizzarsi nel suo stato a energia più bassa, tipicamente perlite grossolana. Questa struttura presenta tensioni interne e durezza molto basse, risultando in un acciaio morbido, altamente duttile e facile da lavorare o formare.

Quando usare la ricottura

La ricottura viene utilizzata per alleviare le tensioni derivanti da lavorazioni precedenti (come la laminazione a freddo o la forgiatura), migliorare la lavorabilità prima delle operazioni di taglio o ammorbidire un pezzo per consentire una vasta deformazione plastica, come la tranciatura profonda.

Indurimento e tempra: il percorso in due fasi verso la tenacità

La tempra non può essere compresa isolatamente. È la seconda fase obbligatoria in un processo in due parti progettato per creare un pezzo finito che sia sia duro che tenace.

Fase 1: Tempra per la massima durezza

Innanzitutto, l'acciaio viene riscaldato al di sopra della sua temperatura critica per formare austenite, proprio come nella ricottura. Tuttavia, viene quindi raffreddato il più rapidamente possibile tempandolo in un mezzo come acqua, olio o aria.

La microstruttura risultante: Martensite

Questo raffreddamento rapido intrappola gli atomi di carbonio in una struttura cristallina altamente tesa e distorta nota come martensite. La martensite è estremamente dura e resistente all'usura, ma anche incredibilmente fragile, come il vetro. Un pezzo che è solo indurito è spesso troppo fragile per qualsiasi applicazione pratica.

Fase 2: Tempra per ridurre la fragilità

Per correggere questa fragilità, il pezzo indurito viene riscaldato a una temperatura molto più bassa, ben al di sotto del suo punto critico. Viene mantenuto a questa temperatura per un tempo stabilito e poi raffreddato. La temperatura precisa è cruciale, poiché determina il bilanciamento finale delle proprietà.

La microstruttura risultante: Martensite temprata

Questo riscaldamento consente ad alcuni atomi di carbonio di precipitare, alleviando le tensioni interne estreme della martensite. Il risultato è la martensite temprata, una microstruttura raffinata che sacrifica una piccola quantità di durezza per un significativo aumento della tenacità, ovvero la capacità di assorbire gli urti e resistere alla frattura.

Comprendere i compromessi: un confronto diretto

La scelta tra questi processi richiede una chiara comprensione dei loro effetti opposti.

Durezza contro tenacità

La ricottura massimizza la morbidezza e la duttilità a scapito della durezza e della resistenza. Crea un materiale facile da modellare.

La tempra ottiene la tenacità in un materiale precedentemente indurito. Maggiore è la temperatura di tempra, maggiore è la durezza sacrificata per un aumento della tenacità.

Tensione interna

La ricottura è un processo di rilascio delle tensioni. Il suo obiettivo principale è rimuovere quanta più tensione interna possibile.

L'indurimento (tempra) induce massicce tensioni interne. La funzione della tempra è quella di gestire e ridurre tali tensioni a un livello funzionale, prevenendo guasti catastrofici.

Sequenza del processo

La ricottura è un processo autonomo. Un pezzo può essere ricotto e considerato finito per il suo scopo (ad esempio, pronto per la lavorazione meccanica).

La tempra non è mai un processo autonomo. È fondamentalmente legata e deve seguire un ciclo di indurimento (tempra). Non si può temperare un pezzo di acciaio morbido e non indurito.

Fare la scelta giusta per la tua applicazione

La scelta del trattamento termico deve essere direttamente allineata con i requisiti di prestazione finali del componente.

- Se la tua attenzione principale è preparare l'acciaio per la lavorazione meccanica o la formatura a freddo estesa: La ricottura è il processo corretto per massimizzare la morbidezza e alleviare le tensioni interne.

- Se la tua attenzione principale è creare un pezzo finito che sia resistente, durevole e in grado di resistere agli urti: L'indurimento seguito dalla tempra è la sequenza a due fasi necessaria per ottenere la tenacità richiesta.

- Se la tua attenzione principale è invertire gli effetti dell'incrudimento dovuto a un processo come la piegatura o la stampaggio: La ricottura è ciò di cui hai bisogno per ripristinare la duttilità per ulteriori lavori o per prevenire la rottura.

In definitiva, comprendere il diverso scopo di ciascun trattamento termico ti consente di definire con precisione le prestazioni finali di un componente in acciaio.

Tabella riassuntiva:

| Processo | Obiettivo | Azione chiave | Proprietà risultante |

|---|---|---|---|

| Ricottura | Massimizzare morbidezza e duttilità | Riscaldare e raffreddare molto lentamente | Acciaio morbido, lavorabile, privo di tensioni |

| Indurimento e Tempra | Ottenere tenacità e durabilità | Indurire (temprare) quindi temperare (riscaldare) | Acciaio tenace, resistente e durevole |

Hai bisogno di un controllo preciso sulle proprietà del tuo acciaio? Il giusto trattamento termico è fondamentale per le prestazioni. KINTEK è specializzata nelle attrezzature da laboratorio e nei materiali di consumo necessari per i test sui materiali e lo sviluppo dei processi. Sia che tu stia ricercando nuove leghe o garantendo il controllo qualità, le nostre soluzioni ti aiutano a ottenere il perfetto equilibrio tra durezza, resistenza e tenacità. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Qual è l'obiettivo di un forno a muffola? Ottenere una lavorazione pura ad alta temperatura

- Quali sono i principi di funzionamento del forno? Una guida al riscaldamento a combustione, a resistenza ed a induzione

- Quali sono i rischi nell'uso di un forno a muffola? Mitigare i pericoli termici, materiali e operativi

- Come raffreddare un forno a muffola? Garantire la sicurezza e massimizzare la durata dell'attrezzatura

- Qual è il meccanismo di riscaldamento di un forno a muffola? Ottenere una lavorazione ad alta temperatura pulita e uniforme