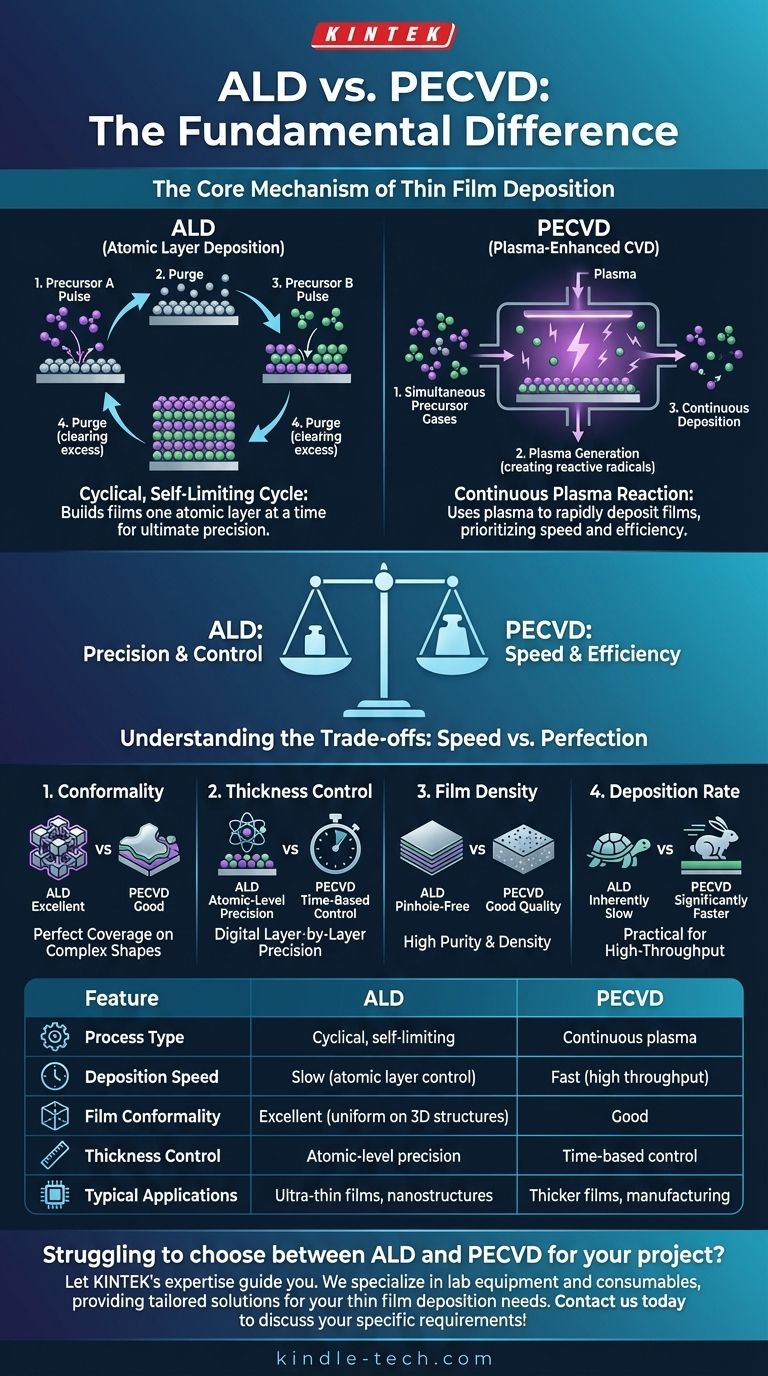

La differenza fondamentale tra la deposizione a strati atomici (ALD) e la deposizione chimica da vapore potenziata al plasma (PECVD) risiede nel loro meccanismo centrale. L'ALD è un processo ciclico e auto-limitante che costruisce film un atomo alla volta per la massima precisione, mentre la PECVD è un processo continuo che utilizza il plasma per depositare rapidamente i film, privilegiando velocità ed efficienza.

La decisione tra ALD e PECVD è un classico compromesso ingegneristico. Devi scegliere tra il controllo quasi perfetto a livello atomico dell'ALD e la deposizione pratica e ad alta velocità della PECVD.

La Differenza Fondamentale: Meccanismo di Processo

Sebbene entrambe siano forme di deposizione chimica da vapore (CVD), i loro metodi per creare un film sono fondamentalmente distinti. Questa differenza nel meccanismo è la fonte di tutti i loro rispettivi punti di forza e di debolezza.

ALD: Il Ciclo Auto-Limitante

L'ALD opera separando la reazione chimica in due mezze reazioni distinte. Utilizza impulsi sequenziali di gas precursori, con una fase di spurgo nel mezzo.

Innanzitutto, viene introdotto un impulso del primo gas precursore, che reagisce con la superficie del substrato fino a quando ogni sito di reazione disponibile non è occupato. Il processo è auto-limitante; la reazione si arresta naturalmente dopo che si è formato un singolo strato molecolare completo.

L'eccesso di gas viene spurgato e viene introdotto un secondo precursore. Questo secondo gas reagisce solo con il primo strato, completando la composizione chimica del film per quel singolo strato atomico. Questo ciclo viene ripetuto per costruire il film con precisione digitale, strato per strato.

PECVD: La Reazione Continua al Plasma

Al contrario, la PECVD è un processo continuo. Tutti i gas precursori necessari vengono introdotti contemporaneamente nella camera.

Invece di fare affidamento solo sulle alte temperature come la CVD convenzionale, la PECVD utilizza una fonte di energia per generare plasma. Questo plasma energizza la miscela di gas, scomponendo le molecole precursore in radicali reattivi.

Questi radicali reagiscono quindi sulla superficie del substrato, depositando continuamente il film. Lo spessore del film è controllato principalmente dalla durata del processo.

Come Ciò Influisce sulla Qualità e sul Controllo del Film

La differenza tra un processo ciclico e auto-limitante e uno continuo ha implicazioni profonde per le caratteristiche del film finale.

Conformità: Il Vantaggio ALD

La conformità si riferisce alla capacità di un film di rivestire strutture tridimensionali complesse con uno spessore perfettamente uniforme.

Poiché il processo ALD è governato dalle reazioni superficiali, produce film eccezionalmente conformi. I precursori gassosi troveranno e reagiranno con ogni sito disponibile, indipendentemente dalla geometria della superficie, con conseguente copertura perfetta su trincee profonde e forme complesse.

Controllo dello Spessore: Precisione a Livello Atomico

L'ALD offre il massimo livello possibile di controllo dello spessore. Poiché ogni ciclo deposita una quantità fissa e nota di materiale (tipicamente una frazione di nanometro), è possibile determinare lo spessore finale del film semplicemente contando il numero di cicli. Questo è un vero controllo digitale.

Lo spessore PECVD è controllato da tempo, pressione e flusso di gas, il che è meno preciso e soggetto a piccole variazioni.

Densità e Purezza del Film

La natura lenta e metodica dell'ALD si traduce tipicamente in film altamente densi, privi di pori e con livelli di impurità molto bassi. Le reazioni auto-limitanti e le fasi di spurgo assicurano una deposizione molto pulita e ben strutturata.

Comprendere i Compromessi: Velocità vs. Perfezione

La scelta della tecnica giusta richiede una chiara comprensione delle priorità del tuo progetto, poiché il film "perfetto" dell'ALD ha un costo significativo.

Il Costo della Precisione: Velocità di Deposizione

Questo è il compromesso più critico. L'ALD è intrinsecamente lento. Costruire un film un atomo alla volta è un processo che richiede tempo, rendendolo impraticabile per applicazioni che richiedono film spessi (ad esempio, diversi micron).

La PECVD è significativamente più veloce. La sua natura continua e guidata dal plasma consente velocità di deposizione molto più elevate, rendendola il cavallo di battaglia per applicazioni in cui la produttività e l'efficienza sono fondamentali.

Lavorazione a Bassa Temperatura

Entrambe le tecniche sono considerate processi a bassa temperatura rispetto alla CVD termica convenzionale, che spesso richiede 600-800°C.

La PECVD opera dalla temperatura ambiente fino a circa 350°C. L'ALD opera tipicamente in una finestra simile, a bassa temperatura. Ciò rende entrambe adatte per il rivestimento di substrati sensibili alla temperatura.

Scalabilità e Costo

Per le applicazioni che richiedono film più spessi, la PECVD è generalmente più economicamente vantaggiosa e scalabile grazie alla sua elevata velocità di deposizione. I lunghi tempi di processo dell'ALD possono renderla proibitivamente costosa per qualsiasi cosa diversa dalle applicazioni di film ultra-sottili in cui le sue proprietà uniche sono essenziali.

Fare la Scelta Giusta per il Tuo Obiettivo

I requisiti specifici della tua applicazione determineranno la scelta corretta. Valuta le tue priorità in base ai seguenti risultati.

- Se la tua attenzione principale è la massima precisione e conformità su nanostrutture 3D: L'ALD è l'unica tecnica che fornisce il controllo a livello atomico necessario.

- Se la tua attenzione principale è depositare film più spessi (da centinaia di nanometri a micron) in modo rapido ed efficiente: La PECVD offre la velocità e la scalabilità necessarie per la produzione.

- Se hai bisogno di una barriera di alta qualità o di uno strato dielettrico e la velocità è un fattore: La PECVD è spesso la scelta più pratica ed economica, fornendo film di buona qualità a una produttività molto più elevata.

In definitiva, la scelta del metodo di deposizione corretto consiste nell'allineare le capacità uniche della tecnica con i requisiti non negoziabili del tuo progetto.

Tabella Riassuntiva:

| Caratteristica | ALD (Deposizione a Strati Atomici) | PECVD (CVD Potenziata al Plasma) |

|---|---|---|

| Tipo di Processo | Ciclico, auto-limitante | Reazione continua al plasma |

| Velocità di Deposizione | Lenta (controllo a strato atomico) | Veloce (alta produttività) |

| Conformità del Film | Eccellente (uniforme su strutture 3D) | Buona |

| Controllo dello Spessore | Precisione a livello atomico | Controllo basato sul tempo |

| Applicazioni Tipiche | Film ultra-sottili, nanostrutture | Film più spessi, produzione |

Hai difficoltà a scegliere tra ALD e PECVD per il tuo progetto? Lascia che l'esperienza di KINTEK ti guidi. Siamo specializzati in attrezzature e materiali di consumo per laboratori, fornendo soluzioni su misura per le tue esigenze di deposizione di film sottili. Il nostro team può aiutarti a selezionare la tecnologia giusta per ottenere la qualità del film, l'efficienza e la convenienza ottimali per il tuo laboratorio. Contattaci oggi per discutere le tue esigenze specifiche e scoprire come KINTEK può migliorare i tuoi processi di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato