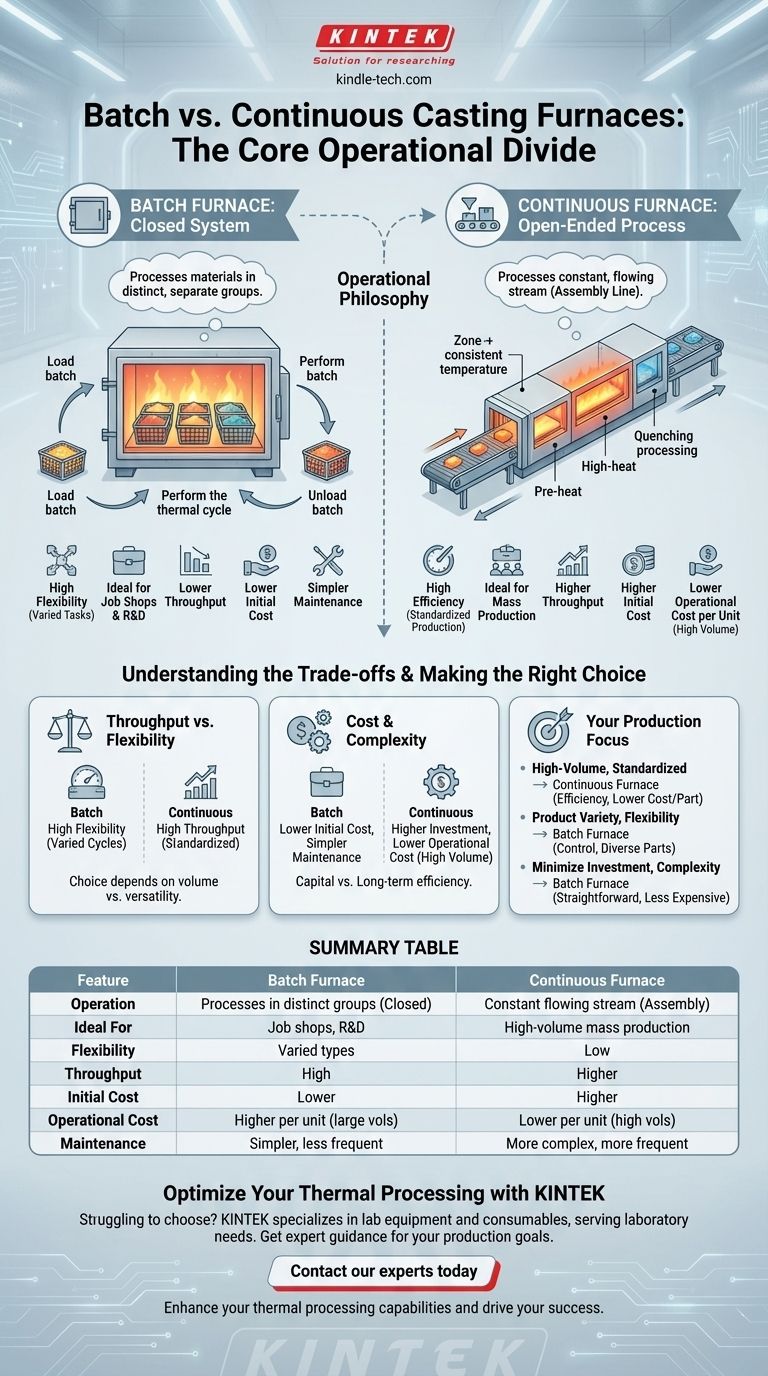

Nella lavorazione termica industriale, la differenza fondamentale risiede nella filosofia operativa. Un forno a lotti è un sistema chiuso che lavora i materiali in gruppi distinti e separati, mentre un forno continuo opera come una catena di montaggio, elaborando un flusso costante e scorrevole di materiale da un punto di ingresso a uno di uscita. Questa distinzione fondamentale ne determina l'idoneità per diversi ambienti di produzione.

La scelta tra un forno a lotti e uno continuo non riguarda quale sia superiore, ma quale modello si allinea con il tuo obiettivo di produzione. I forni a lotti offrono flessibilità per compiti diversi, mentre i forni continui garantiscono efficienza per la produzione standardizzata ad alto volume.

La Divisione Operativa Fondamentale

Per capire quale forno sia giusto per una specifica applicazione, dobbiamo prima esaminare come funziona fondamentalmente ciascuno di essi. I loro progetti sono riflessi diretti di due diversi approcci alla produzione.

Il Forno a Lotti: Un Sistema Chiuso

Un forno a lotti funziona come una macchina a processo chiuso e autosufficiente. I materiali vengono caricati nel forno, spesso utilizzando attrezzature come ceste o rastrelliere.

L'intero sistema viene quindi sigillato ed eseguito il ciclo termico (riscaldamento, mantenimento, raffreddamento) sull'intero gruppo di materiali contemporaneamente. Una volta completato il processo, il forno viene aperto e il lotto finito viene scaricato.

Questo approccio a camera singola rende i forni a lotti ideali per processi che richiedono ambienti altamente controllati, come quelli che necessitano di un'atmosfera inerte o che soddisfano gli standard di camera bianca.

Il Forno Continuo: Un Processo a Estremità Aperta

Un forno continuo è un sistema passante progettato per una produzione ininterrotta. I materiali vengono caricati da un'estremità e viaggiano attraverso varie zone a velocità costante.

Questi forni sono costituiti da moduli multipli, come camere di preriscaldamento, ad alta temperatura e di tempra. La camera di riscaldamento centrale è tipicamente mantenuta a una temperatura costante e, in alcuni progetti, sotto un vuoto costante.

Questo design elimina la necessità di riscaldare e raffreddare la camera del forno per ogni carico, con conseguente elevata produttività ed efficienza energetica per operazioni coerenti e su larga scala.

Comprendere i Compromessi

Le differenze operative portano a compromessi significativi in termini di costi, flessibilità e complessità. Scegliere il tipo sbagliato può portare a grandi inefficienze nella tua linea di produzione.

Produttività vs. Flessibilità

Il compromesso più critico è tra volume e versatilità. I forni continui sono costruiti per un'elevata produttività di un singolo prodotto standardizzato. Sono la spina dorsale della produzione di massa per processi come la ricottura o la tempra.

I forni a lotti, al contrario, offrono una flessibilità superiore. Poiché ogni ciclo è indipendente, gli operatori possono facilmente modificare la temperatura, l'atmosfera o la durata per prodotti diversi. Ciò li rende ideali per officine meccaniche, ricerca e sviluppo o per la produzione di un'ampia varietà di pezzi.

L'Equazione dei Costi: Iniziale vs. Operativo

L'investimento iniziale e i costi operativi a lungo termine differiscono in modo significativo. I forni a lotti sono meno complessi nella progettazione, rendendoli meno costosi da acquistare e installare. La loro meccanica più semplice porta anche a una manutenzione più facile e meno frequente.

I forni continui rappresentano un investimento di capitale molto più grande a causa delle loro dimensioni e complessità. Tuttavia, mantenendo una temperatura costante ed elaborando i materiali senza sosta, spesso raggiungono un costo energetico inferiore per unità prodotta, rendendoli più economici per la produzione ad alto volume.

Complessità e Manipolazione

Un forno continuo è un macchinario più complesso, che richiede sistemi di controllo più sofisticati e una manutenzione più frequente per mantenere la linea in funzione senza problemi. Tuttavia, spesso riduce la necessità di manipolazione manuale, poiché i pezzi si muovono automaticamente.

Un forno a lotti è più semplice da utilizzare e mantenere, ma richiede una maggiore organizzazione del lavoro in corso. I materiali devono essere raggruppati e caricati su attrezzature e più manodopera è coinvolta nel caricamento e scaricamento di ogni lotto distinto.

Prendere la Scelta Giusta per il Tuo Processo

La tua decisione deve essere guidata dalla tua specifica strategia di produzione e dalle priorità operative.

- Se la tua attenzione principale è la produzione standardizzata ad alto volume: Un forno continuo offre un'efficienza senza pari e un costo inferiore per pezzo una volta operativo.

- Se la tua attenzione principale è la varietà dei prodotti e la flessibilità del processo: Un forno a lotti fornisce il controllo per eseguire cicli termici diversi per pezzi diversi senza modifiche di configurazione importanti.

- Se la tua attenzione principale è la minimizzazione dell'investimento iniziale e della complessità di manutenzione: Un forno a lotti è l'opzione più semplice ed economica da acquisire e mantenere.

In definitiva, la selezione del forno giusto consiste nell'allineare la filosofia operativa intrinseca dell'attrezzatura con le esigenze del tuo processo specifico.

Tabella Riassuntiva:

| Caratteristica | Forno a Lotti | Forno Continuo |

|---|---|---|

| Funzionamento | Elabora i materiali in gruppi distinti e separati (sistema chiuso) | Elabora un flusso costante e scorrevole di materiale (catena di montaggio) |

| Ideale Per | Officine meccaniche, R&S, tipi di prodotti vari | Produzione di massa standardizzata ad alto volume |

| Flessibilità | Alta (facile cambiare cicli per prodotti diversi) | Bassa (ottimizzato per un singolo processo) |

| Produttività | Inferiore | Superiore |

| Costo Iniziale | Inferiore | Superiore |

| Costo Operativo | Superiore per unità per grandi volumi | Costo inferiore per unità per alti volumi |

| Manutenzione | Più semplice, meno frequente | Più complessa, più frequente |

Ottimizza la Tua Lavorazione Termica con KINTEK

Hai difficoltà a scegliere tra un forno a lotti o continuo per il tuo laboratorio o la tua linea di produzione? L'attrezzatura giusta è fondamentale per l'efficienza, il controllo dei costi e la qualità del prodotto.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, al servizio delle esigenze dei laboratori. Forniamo consulenza esperta per aiutarti a selezionare la soluzione di forno perfetta che si allinei ai tuoi obiettivi di produzione, sia che tu dia priorità alla produttività ad alto volume o alla lavorazione flessibile e multiuso.

Contatta oggi stesso i nostri esperti per una consulenza personalizzata. Lascia che ti aiutiamo a migliorare le tue capacità di lavorazione termica e a guidare il tuo successo.

Guida Visiva

Prodotti correlati

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Perché utilizzare tubi di quarzo e sigillatura sottovuoto per gli elettroliti solidi a base di solfuri? Garantire purezza e stechiometria

- Quali sono le funzioni primarie dei forni tubolari ad alta precisione nella crescita del grafene? Ottenere la sintesi di GS priva di difetti

- Qual è la funzione principale dei tubi di quarzo nella sintesi di elettroliti alogenuri? Garantire purezza e stechiometria precisa

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Come fa un forno tubolare industriale a garantire le condizioni di processo richieste per i dispositivi sperimentali a fluido supercritico?