Nella scienza dei materiali e nella produzione, lo sputtering è un metodo di deposizione fisica da fase vapore (PVD) utilizzato per creare strati di materiale eccezionalmente sottili e uniformi, o "film sottili". Il processo funziona bombardando un materiale sorgente, noto come bersaglio (target), con ioni ad alta energia all'interno di una camera a vuoto. Questo bombardamento agisce come una sabbiatura microscopica, espellendo atomi dal bersaglio, che poi viaggiano e si depositano su un substrato per formare un film denso e ad alta purezza.

Lo sputtering è fondamentalmente un processo di trasferimento di momento fisico, non chimico. Questa distinzione è fondamentale, poiché consente la deposizione di un'ampia gamma di materiali, inclusi metalli puri, leghe e composti, con un controllo preciso dello spessore e della composizione del film finale.

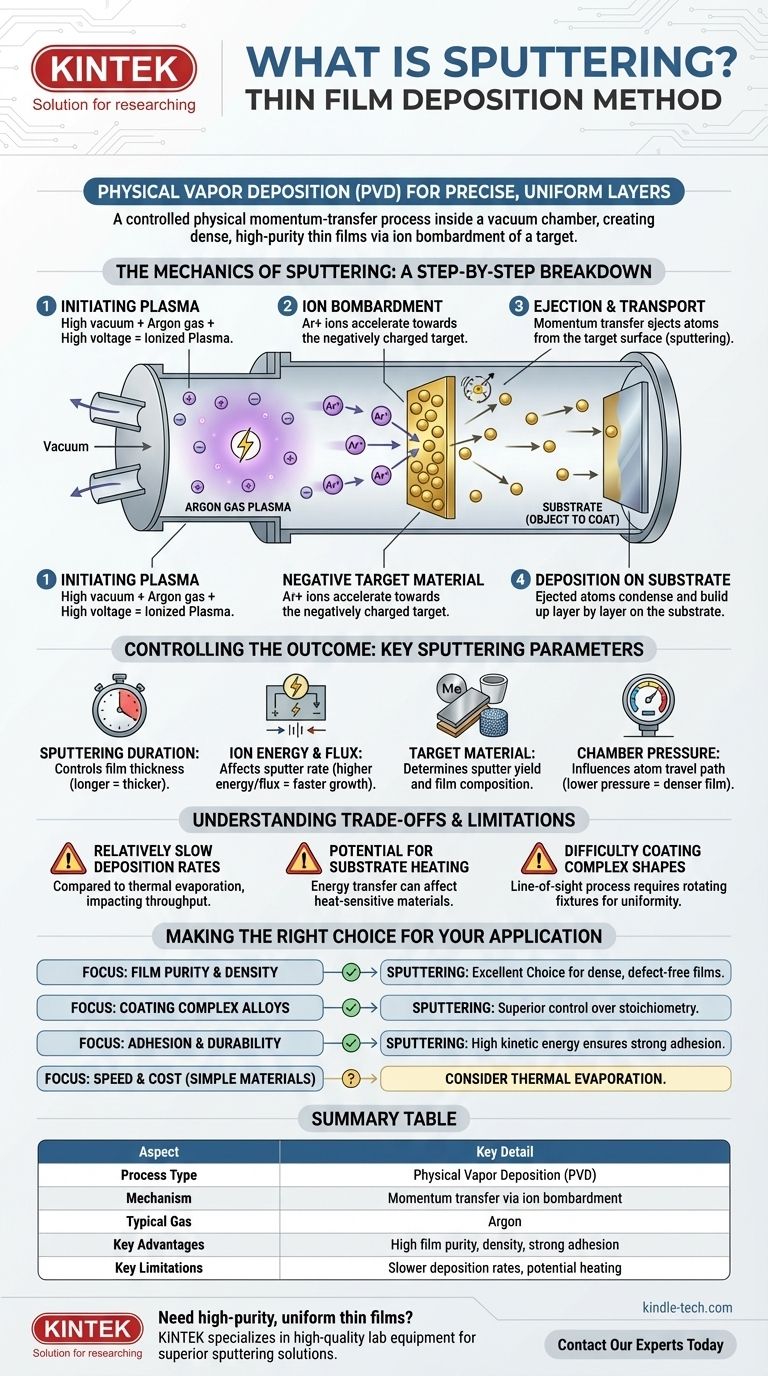

La meccanica dello sputtering: una scomposizione passo passo

Per comprendere veramente lo sputtering, è utile visualizzarlo come una sequenza controllata di eventi a livello atomico che si verificano all'interno di una camera a vuoto.

Avvio del plasma

Innanzitutto, la camera viene portata a un vuoto spinto per rimuovere i contaminanti. Viene quindi introdotto un gas inerte, tipicamente Argon, a una pressione molto bassa. Viene applicata un'alta tensione, che strappa gli elettroni dagli atomi di Argon, creando un gas ionizzato e incandescente noto come plasma.

Bombardamento ionico del bersaglio

Il materiale sorgente da depositare viene modellato in un "bersaglio" e gli viene conferita una forte carica elettrica negativa. Gli ioni di Argon carichi positivamente provenienti dal plasma vengono accelerati dal campo elettrico e si scontrano ad alta velocità con il bersaglio carico negativamente.

Eiezione e trasporto

Ogni collisione trasferisce energia cinetica dallo ione di Argon al bersaglio. Se viene trasferita energia sufficiente, questo sbalzerà via, o "sputtererà," atomi dal materiale bersaglio. Questi atomi espulsi viaggiano in linea retta attraverso l'ambiente a bassa pressione.

Deposizione sul substrato

Gli atomi del bersaglio espulsi colpiscono infine tutte le superfici all'interno della camera, incluso l'oggetto da rivestire, che è chiamato substrato. Colpendo il substrato, gli atomi si condensano e si accumulano, strato dopo strato, per formare un film sottile solido e uniforme. Questi film hanno spesso uno spessore di poche centinaia di nanometri.

Controllo del risultato: parametri chiave dello sputtering

La qualità e le caratteristiche del film depositato tramite sputtering non sono lasciate al caso. Sono controllate con precisione manipolando diversi parametri chiave del processo.

Durata dello sputtering

Il controllo più diretto è il tempo. Lo spessore del film depositato è direttamente proporzionale alla durata del processo di sputtering. Tempi di deposizione più lunghi si traducono in film più spessi.

Energia e flusso degli ioni

L'energia degli ioni bombardanti, che può variare da decine a migliaia di elettronvolt, determina l'efficacia con cui espellono gli atomi dal bersaglio. Un'energia maggiore e un numero maggiore di ioni (flusso ionico) aumentano la velocità di sputtering, portando a una crescita più rapida del film.

Materiale del bersaglio

Materiali diversi hanno rese di sputtering diverse. Ciò significa che per un dato bombardamento ionico, alcuni materiali espelleranno atomi più facilmente di altri. La scelta del materiale bersaglio è fondamentale per il processo.

Pressione della camera

La pressione del gas inerte all'interno della camera influisce sul modo in cui gli atomi depositati viaggiano. Una pressione più bassa consente un percorso più diretto "linea di vista" verso il substrato, spesso risultando in un film più denso.

Comprendere i compromessi dello sputtering

Sebbene potente, lo sputtering non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere decisioni ingegneristiche informate.

Velocità di deposizione relativamente lente

Rispetto all'evaporazione termica, in cui il materiale viene essenzialmente fatto bollire, lo sputtering è spesso un processo più lento. Ciò può influire sulla produttività negli ambienti di produzione ad alto volume.

Potenziale di riscaldamento del substrato

Il bombardamento ionico ad alta energia non è perfettamente efficiente. Una quantità significativa di energia viene trasferita al substrato sotto forma di calore. Questo può essere un problema importante quando si rivestono materiali sensibili al calore come plastiche o alcuni componenti ottici.

Difficoltà nel rivestire forme complesse

Poiché lo sputtering è in gran parte un processo di linea di vista, ottenere un rivestimento uniforme su oggetti tridimensionali complessi può essere difficile. Spesso richiede dispositivi di rotazione sofisticati per garantire che tutte le superfici siano adeguatamente esposte al flusso di atomi depositati tramite sputtering.

Fare la scelta giusta per la tua applicazione

Utilizza queste linee guida per determinare se lo sputtering è in linea con l'obiettivo principale del tuo progetto.

- Se la tua attenzione principale è la purezza e la densità del film: Lo sputtering è una scelta eccellente perché trasferisce fisicamente il materiale bersaglio con elevata fedeltà, creando film densi e privi di difetti.

- Se la tua attenzione principale è il rivestimento di leghe o composti complessi: Lo sputtering offre un controllo superiore sulla stechiometria (il rapporto elementare) perché espelle tutti gli elementi da un bersaglio composito a una velocità prevedibile.

- Se la tua attenzione principale è l'adesione e la durabilità: L'alta energia cinetica degli atomi depositati tramite sputtering li aiuta a impiantarsi leggermente nella superficie del substrato, portando a un'adesione del film eccezionalmente forte.

- Se la tua attenzione principale è la velocità e il costo per un materiale semplice: Potresti voler valutare l'evaporazione termica, che può offrire velocità di deposizione più elevate per alcuni metalli puri.

Comprendendo queste meccaniche fondamentali e i compromessi, puoi sfruttare con fiducia lo sputtering per ingegnerizzare film sottili con proprietà precise e ripetibili.

Tabella riassuntiva:

| Aspetto dello Sputtering | Dettaglio chiave |

|---|---|

| Tipo di processo | Deposizione fisica da fase vapore (PVD) |

| Meccanismo | Trasferimento di momento tramite bombardamento ionico |

| Gas tipico | Argon |

| Vantaggi chiave | Elevata purezza del film, densità e forte adesione |

| Limitazioni chiave | Velocità di deposizione più lente, potenziale riscaldamento del substrato |

Hai bisogno di un film sottile uniforme e ad alta purezza per il tuo laboratorio?

Lo sputtering è una tecnica potente per creare rivestimenti precisi, ma la scelta dell'attrezzatura giusta è fondamentale per i tuoi risultati. KINTEK è specializzata in attrezzature e materiali di consumo di alta qualità per laboratori, inclusi sistemi di sputtering, per aiutarti a ottenere una deposizione di film superiore con eccellente adesione e controllo stechiometrico.

Contatta oggi i nostri esperti per discutere le tue esigenze specifiche di laboratorio e scoprire come le nostre soluzioni possono migliorare la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchetta di evaporazione per materia organica

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura