In sostanza, il processo di deposizione chimica da fase vapore (CVD) per il carburo di silicio è un metodo di fabbricazione altamente controllato utilizzato per far crescere un materiale solido eccezionalmente puro e uniforme a partire da un gas. Gas precursori volatili contenenti silicio e carbonio vengono introdotti in una camera di reazione ad alta temperatura, dove si decompongono su una superficie riscaldata (il substrato) per formare un rivestimento o una parte solida di carburo di silicio densa e ad alte prestazioni, strato dopo strato.

Il principio fondamentale della CVD non riguarda solo la creazione di carburo di silicio, ma il raggiungimento di un livello di purezza del materiale e di perfezione strutturale irraggiungibile con la maggior parte dei metodi convenzionali. Questa precisione è ciò che lo rende indispensabile per applicazioni critiche e ad alta tecnologia.

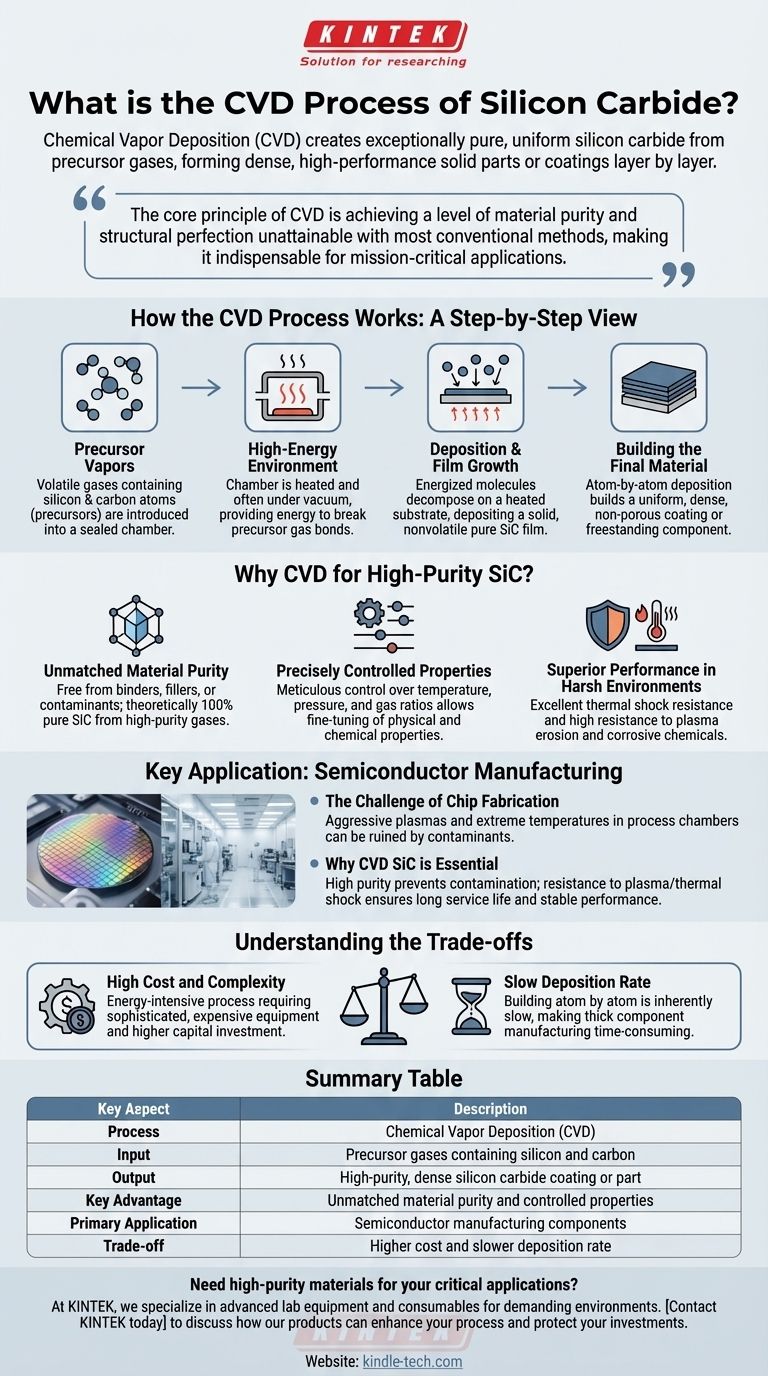

Come funziona il processo CVD: una visione passo passo

Il processo CVD trasforma gas semplici in un materiale solido altamente avanzato attraverso una serie attentamente orchestrata di eventi fisici e chimici.

I vapori precursori

Il processo inizia introducendo gas volatili specifici, noti come precursori, in una camera di reazione sigillata. Questi gas sono selezionati perché contengono gli atomi di silicio e carbonio necessari e reagiranno in modo prevedibile ad alte temperature.

L'ambiente ad alta energia

La camera viene riscaldata a una temperatura di reazione precisa, spesso sotto vuoto. Questa combinazione di calore e bassa pressione fornisce l'energia necessaria per rompere i legami chimici all'interno delle molecole del gas precursore.

Deposizione e crescita del film

All'interno della camera, un materiale substrato viene riscaldato. Quando le molecole di gas energizzate entrano in contatto con questa superficie calda, subiscono una reazione chimica o una decomposizione. Questa reazione deposita un film solido e non volatile di carburo di silicio puro (SiC) direttamente sul substrato.

Costruire il materiale finale

Questa deposizione avviene atomo per atomo, costruendo un film sottile perfettamente uniforme che copre tutte le aree esposte del substrato. Nel tempo, questi strati si accumulano per creare un rivestimento o persino un componente solido autoportante con una struttura densa e non porosa.

Perché la CVD è il metodo preferito per il SiC ad alta purezza

Sebbene altri metodi possano produrre carburo di silicio, la CVD viene scelta quando le prestazioni e la purezza sono i fattori più critici. I suoi vantaggi derivano direttamente dalla natura del processo.

Purezza del materiale senza pari

Poiché il materiale è costruito direttamente da gas filtrati e di elevata purezza, il prodotto finale in carburo di silicio è privo di leganti, riempitivi o contaminanti spesso presenti nei processi ceramici tradizionali. Ciò si traduce in un materiale che è teoricamente puro al 100% SiC.

Proprietà controllate con precisione

Gli ingegneri hanno un controllo meticoloso sul materiale finale. Regolando parametri come temperatura, pressione e il rapporto tra i gas precursori, possono mettere a punto le proprietà fisiche e chimiche del carburo di silicio per soddisfare specifiche esatte.

Prestazioni superiori in ambienti difficili

Il materiale risultante presenta caratteristiche eccezionali. Ha un'eccellente resistenza agli shock termici, il che significa che può sopportare rapidi cambiamenti di temperatura senza fratturarsi. È anche altamente resistente all'erosione causata dai plasmi ad alta energia e dai prodotti chimici corrosivi utilizzati nella produzione avanzata.

Applicazione chiave: produzione di semiconduttori

Le proprietà uniche del carburo di silicio CVD lo rendono un materiale critico nell'industria dei semiconduttori, dove gli ambienti sono estremamente esigenti.

La sfida della fabbricazione dei chip

Le camere di processo dei semiconduttori, in particolare quelle per l'incisione dell'ossido e l'elaborazione termica rapida (RTP), implicano plasmi aggressivi e cicli di temperatura estremi. Qualsiasi contaminazione da parte dei componenti dell'attrezzatura può rovinare un intero wafer di microchip, costando milioni.

Perché il SiC CVD è essenziale

Il SiC CVD è il materiale ideale per i componenti all'interno di queste camere. La sua elevata purezza assicura che non introduca contaminanti nel processo. La sua resistenza all'erosione da plasma e agli shock termici garantisce una lunga durata e prestazioni stabili, proteggendo i delicati wafer di silicio.

Comprendere i compromessi

Nonostante i suoi chiari vantaggi, il processo CVD non è una soluzione universale. Un consulente fidato deve riconoscere i suoi compromessi intrinseci.

Costo elevato e complessità

La CVD è un processo complesso e ad alta intensità energetica che richiede attrezzature sofisticate e costose. L'investimento di capitale e i costi operativi sono significativamente più elevati rispetto ai metodi come la sinterizzazione o il legame reattivo.

Lenta velocità di deposizione

Costruire un materiale atomo per atomo è intrinsecamente lento. La produzione di componenti spessi e massivi tramite CVD può richiedere molto tempo, il che contribuisce ulteriormente al costo e limita il suo utilizzo per applicazioni in cui la velocità e il volume sono i motori principali.

Fare la scelta giusta per la tua applicazione

La selezione del materiale e del processo corretto richiede una chiara comprensione dell'obiettivo principale del tuo progetto.

- Se la tua priorità principale è la purezza e le prestazioni estreme: Specifica SiC CVD per applicazioni in cui il guasto del materiale o la contaminazione non sono un'opzione, come nelle apparecchiature di processo dei semiconduttori.

- Se la tua priorità principale è la resistenza ad ambienti difficili: Scegli SiC CVD per componenti che saranno esposti a sostanze chimiche aggressive, plasmi ad alta energia o cambiamenti di temperatura rapidi ed estremi.

- Se la tua priorità principale è la sensibilità al costo di un componente massivo: Devi valutare se le proprietà superiori della CVD giustificano il suo costo più elevato rispetto ad altri metodi di produzione per il carburo di silicio.

In definitiva, comprendere il processo CVD è fondamentale per sfruttare appieno il potenziale del carburo di silicio nelle applicazioni tecnologiche più esigenti del mondo.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Processo | Deposizione chimica da fase vapore (CVD) |

| Input | Gas precursori contenenti silicio e carbonio |

| Output | Rivestimento o parte in carburo di silicio denso e di elevata purezza |

| Vantaggio chiave | Purezza del materiale senza pari e proprietà controllate |

| Applicazione principale | Componenti per la produzione di semiconduttori |

| Compromesso | Costo più elevato e velocità di deposizione più lenta |

Hai bisogno di materiali di elevata purezza per le tue applicazioni critiche?

Il processo CVD è essenziale per creare carburo di silicio che funzioni in modo affidabile negli ambienti più esigenti, come la fabbricazione di semiconduttori. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo che soddisfano questi rigorosi requisiti.

Lascia che ti aiutiamo a ottenere risultati superiori. La nostra esperienza garantisce che tu ottenga le soluzioni giuste per le sfide specifiche del tuo laboratorio nella scienza dei materiali e nella produzione high-tech.

Contatta KINTEK oggi stesso per discutere come i nostri prodotti possono migliorare il tuo processo e proteggere i tuoi investimenti.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

Domande frequenti

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento