Il vero costo di un processo di Deposizione Chimica da Vapore (CVD) non è un numero singolo, ma un calcolo complesso guidato da variabili significative. Sebbene l'attrezzatura iniziale possa essere costosa, i costi dominanti derivano spesso dallo sviluppo del processo intricato e dall'esperienza operativa richiesta, un risultato diretto della complessa fisica e chimica coinvolta nella gestione del trasporto di gas e delle reazioni superficiali.

Il costo del CVD è definito meno dal prezzo della macchina e più dall'investimento in tempo, materiali ed esperienza necessari per superare la sua intrinseca complessità operativa e calibrarla per un'applicazione specifica.

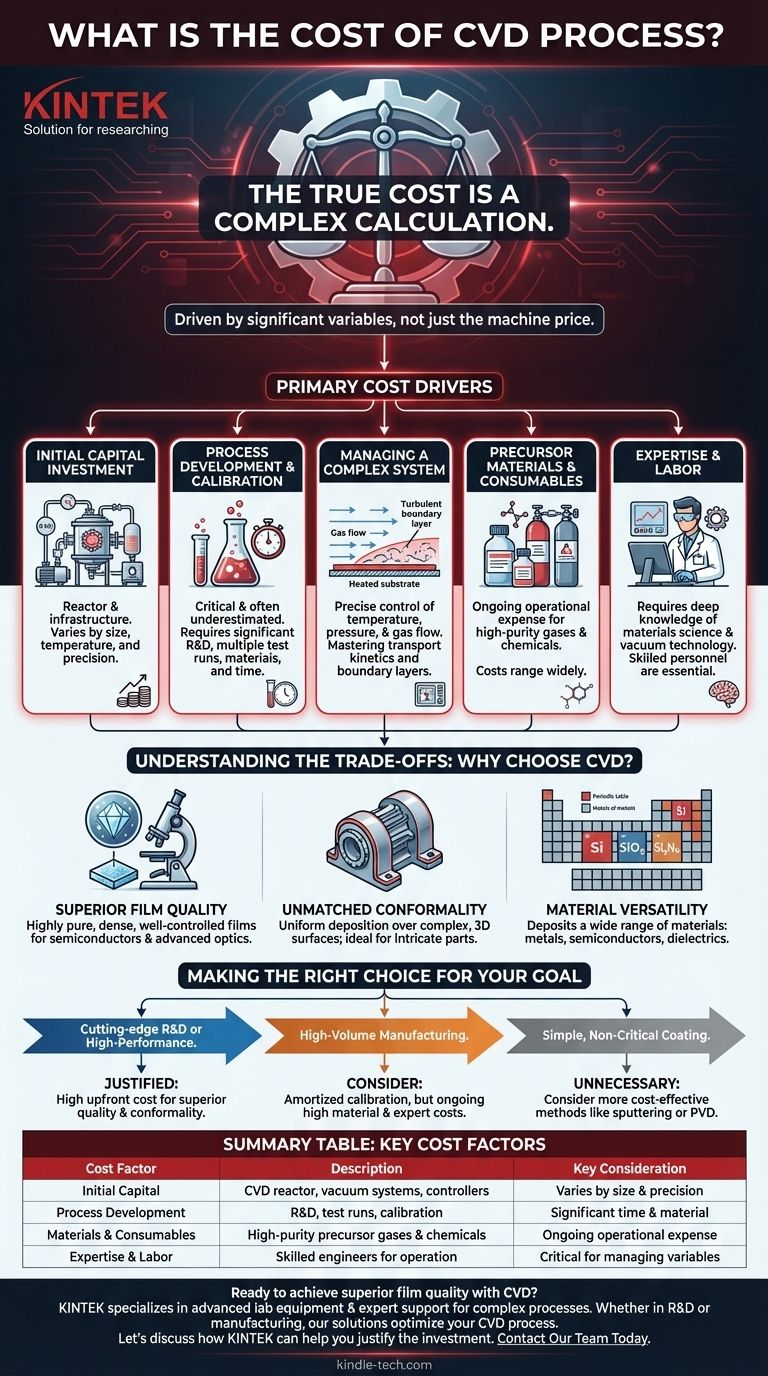

I principali fattori di costo nel CVD

Comprendere il costo del CVD richiede di guardare oltre il prezzo di acquisto iniziale ed esaminare i fattori che contribuiscono al costo totale di proprietà per tutta la durata di un progetto o prodotto.

Investimento di capitale iniziale

Il costo più ovvio è il reattore CVD e la sua infrastruttura di supporto. Questo include la camera di reazione, i sistemi di vuoto, i controllori di erogazione del gas e gli elementi riscaldanti. Il prezzo di questa attrezzatura varia drasticamente in base alle dimensioni, all'intervallo di temperatura e alla precisione.

Sviluppo e calibrazione del processo

Questo è un fattore di costo critico, spesso sottovalutato. Poiché il processo sottostante è incredibilmente complesso, ottenere una deposizione di film di successo e ripetibile richiede una significativa attività di R&S.

La necessità di numerose prove per calibrare il sistema è un costo operativo diretto. Queste prove consumano preziosi materiali precursori, energia e, soprattutto, il tempo di ingegneri altamente qualificati.

Gestione di un sistema complesso

Il processo CVD implica un delicato equilibrio di fattori interconnessi. Parametri come temperatura, pressione e portate di gas devono essere controllati con precisione.

Inoltre, la gestione della cinetica di trasporto delle specie gassose — la complessa convezione e diffusione delle sostanze chimiche — è una sfida non banale. Un fenomeno noto come strato limite stagnante, uno strato di gas a movimento lento appena sopra il substrato, può impedire una deposizione uniforme e richiede un'attenta progettazione del processo per essere gestito.

Materiali precursori e materiali di consumo

Il CVD si basa su gas e prodotti chimici precursori di elevata purezza, che rappresentano una spesa operativa continua. Il costo di questi materiali può variare da moderato a estremamente elevato, a seconda della composizione del film desiderata.

Competenza e manodopera

Il funzionamento e la manutenzione di un sistema CVD non sono un'operazione a pulsante. Richiede personale con una profonda conoscenza della scienza dei materiali, della chimica e della tecnologia del vuoto. Il costo di assunzione e mantenimento di questa competenza è un fattore significativo.

Comprendere i compromessi: perché scegliere il CVD?

Date queste complessità e costi, la decisione di utilizzare il CVD si basa sui vantaggi unici che offre rispetto a tecniche di deposizione più semplici. L'investimento è giustificato quando la qualità finale del film è la massima priorità.

Qualità del film superiore

Il CVD è rinomato per la sua capacità di produrre film altamente puri, densi e ben controllati. Consente un controllo preciso sulla struttura cristallina e sulla stechiometria del materiale, il che è fondamentale per applicazioni nei semiconduttori e nell'ottica avanzata.

Conformità ineguagliabile

Una delle caratteristiche distintive del CVD è la sua capacità di depositare un film uniforme su superfici complesse e tridimensionali. I precursori gassosi possono raggiungere e reagire su tutte le superfici esposte, rendendolo ideale per rivestire componenti intricati dove tecniche a vista come lo sputtering fallirebbero.

Versatilità dei materiali

Il processo CVD è eccezionalmente versatile, capace di depositare una vasta gamma di materiali, inclusi metalli, semiconduttori (come il silicio) e dielettrici (come il nitruro di silicio o il biossido di silicio).

Fare la scelta giusta per il tuo obiettivo

La decisione di investire nel CVD dovrebbe essere ponderata rispetto ai tuoi requisiti tecnici e commerciali specifici.

- Se il tuo obiettivo principale è la ricerca e sviluppo all'avanguardia o componenti ad alte prestazioni: L'elevato costo iniziale e lo sforzo di sviluppo del processo del CVD sono giustificati dalla qualità, purezza e conformità superiori del film che offre.

- Se il tuo obiettivo principale è la produzione ad alto volume: I costi di calibrazione iniziali possono essere ammortizzati, ma la spesa continua per materiali di elevata purezza e la supervisione di esperti rimane una considerazione chiave.

- Se il tuo obiettivo principale è un rivestimento semplice e non critico su una superficie piana: La complessità e la spesa del CVD sono probabilmente inutili; dovrebbero essere considerati metodi più economici come lo sputtering o la deposizione fisica da vapore (PVD).

In definitiva, scegliere il CVD è un investimento per ottenere proprietà dei materiali che altri metodi semplicemente non possono fornire.

Tabella riassuntiva:

| Fattore di costo | Descrizione | Considerazione chiave |

|---|---|---|

| Capitale iniziale | Reattore CVD, sistemi di vuoto, controllori di gas | Varia in base a dimensioni, temperatura e precisione |

| Sviluppo del processo | R&S, prove multiple, calibrazione | Significativo investimento di tempo e materiali |

| Materiali e materiali di consumo | Gas e prodotti chimici precursori di elevata purezza | Spesa operativa continua |

| Competenza e manodopera | Ingegneri qualificati per funzionamento e manutenzione | Critico per la gestione di variabili di sistema complesse |

Pronto a raggiungere una qualità e conformità del film superiori con il CVD?

Il costo del CVD è un investimento in prestazioni ineguagliabili. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e supporto esperto necessari per padroneggiare processi complessi come la Deposizione Chimica da Vapore. Che tu sia nel campo della R&S o della produzione ad alto volume, le nostre soluzioni sono progettate per soddisfare le precise esigenze del tuo laboratorio.

Discutiamo come l'esperienza di KINTEK può aiutarti a ottimizzare il tuo processo CVD e a giustificare l'investimento. Contatta il nostro team oggi stesso per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse